- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Száraz maratási technológia megértése a félvezetőiparban

2024-06-11

A maratás az anyag szelektív fizikai vagy kémiai úton történő eltávolításának technikáját jelenti a tervezett szerkezeti minták elérése érdekében.

Jelenleg sok félvezető eszköz használ mesa eszköz struktúrákat, amelyeket túlnyomórészt kétféle maratással hoznak létre:nedves és száraz maratás. Míg az egyszerű és gyors nedves maratás jelentős szerepet játszik a félvezető eszközök gyártásában, vannak benne rejlő hátrányai, mint például az izotróp maratás és a gyenge egyenletesség, amelyek korlátozott vezérlést eredményeznek kis méretű minták átvitelekor. A száraz maratás azonban magas anizotrópiájával, jó egyenletességével és ismételhetőségével a félvezető eszközök gyártási folyamataiban kiemelt szerepet kapott. A „száraz maratás” kifejezés tágabb értelemben minden olyan nem nedves maratási technológiát jelent, amelyet felületi anyagok eltávolítására, valamint mikro- és nanomintázatok átvitelére használnak, beleértve a lézermaratot, a plazmamaratot és a kémiai gőzmaratást. Az ebben a szövegben tárgyalt száraz maratás kifejezetten a plazmakisülést alkalmazó eljárásokra vonatkozik – akár fizikai, akár kémiai – anyagfelületek módosítására. Számos elterjedt ipari maratási technológiát fed le, beleértveIonsugaras maratás (IBE), reaktív ionmaratás (RIE), elektronciklotronrezonancia (ECR) plazmamarás és induktív csatolású plazmamarat (ICP).

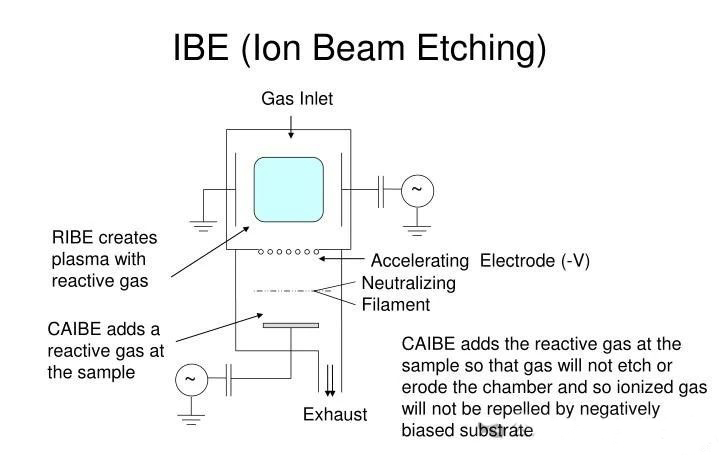

1. Ionsugaras maratás (IBE)

Az ionőrlésként is ismert IBE-t az 1970-es években pusztán fizikai maratási módszerként fejlesztették ki. A folyamat inert gázokból (például Ar, Xe) létrehozott ionsugarakból áll, amelyeket feszültséggel felgyorsítanak, hogy bombázzák a célanyag felületét. Az ionok energiát adnak át a felszíni atomoknak, így azok, amelyek energiája meghaladja a kötési energiájukat, szétszóródnak. Ez a technika gyorsított feszültséget alkalmaz az ionsugár irányának és energiájának szabályozására, ami kiváló maratási anizotrópiát és sebességszabályozást eredményez. Bár ideális kémiailag stabil anyagok, például kerámiák és bizonyos fémek maratására, a mélyebb maratáshoz vastagabb maszkok szükségessége veszélyeztetheti a maratási pontosságot, és a nagyenergiájú ionos bombázás elkerülhetetlen elektromos károkat okozhat a rács megszakadása miatt.

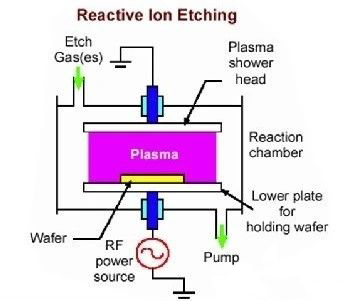

2. Reaktív ionmaratás (RIE)

Az IBE-ből kifejlesztett RIE a kémiai reakciókat kombinálja a fizikai ionbombázással. Az IBE-hez képest a RIE nagyobb maratási sebességet, valamint kiváló anizotrópiát és egyenletességet kínál nagy területeken, így az egyik legszélesebb körben használt maratási technikává válik a mikro- és nanogyártásban. Az eljárás során rádiófrekvenciás (RF) feszültséget alkalmaznak a párhuzamos lemezelektródákra, aminek hatására a kamrában lévő elektronok felgyorsítják és ionizálják a reakciógázokat, ami stabil plazmaállapotot eredményez a lemezek egyik oldalán. A plazma pozitív potenciált hordoz, mivel az elektronok vonzódnak a katódhoz, és az anódon földelődnek, így elektromos mezőt hoznak létre a kamrában. A pozitív töltésű plazma a katódhoz kötött hordozó felé gyorsul, hatékonyan maratja azt.

A maratási folyamat során a kamra alacsony nyomású környezetet tart fenn (0,1-10 Pa), ami növeli a reakciógázok ionizációs sebességét és felgyorsítja a kémiai reakció folyamatát a hordozó felületén. Általában az RIE eljárás megköveteli, hogy a reakció melléktermékei illékonyak legyenek ahhoz, hogy a vákuumrendszer hatékonyan eltávolítsa őket, ami nagy maratási pontosságot biztosít. Az RF teljesítményszint közvetlenül meghatározza a plazma sűrűségét és a gyorsítási előfeszítési feszültséget, ezáltal szabályozza a maratási sebességet. Azonban, miközben növeli a plazma sűrűségét, az RIE növeli az előfeszítési feszültséget is, ami rácskárosodást okozhat, és csökkenti a maszk szelektivitását, így korlátozva a maratási alkalmazásokat. A nagyméretű integrált áramkörök gyors fejlődésével és a tranzisztorok csökkenő méretével egyre nagyobb igény mutatkozott a precíziós és képarányos mikro- és nanogyártásban, ami a nagy sűrűségű plazma alapú szárazmaratási technológiák megjelenéséhez vezetett. új lehetőségek az elektronikus információs technológia fejlődésében.

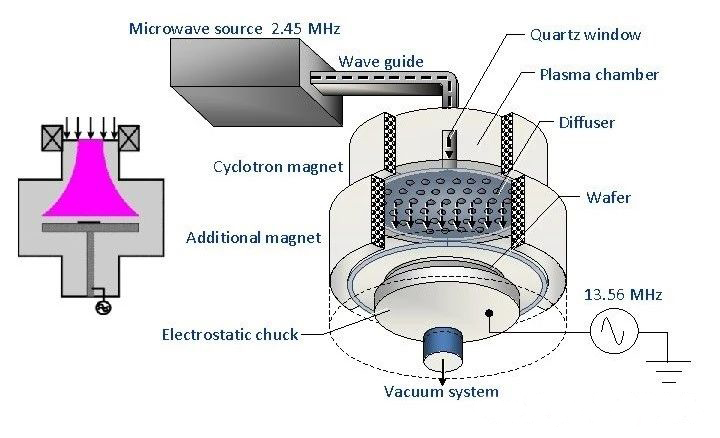

3. Elektronciklotronrezonancia (ECR) plazmamaratás

Az ECR technológia, a nagy sűrűségű plazma elérésének korai módszere, a mikrohullámú energiát használja fel a kamrán belüli elektronokkal való rezonálásra, amelyet egy külsőleg alkalmazott, frekvenciaillesztett mágneses tér erősít az elektronciklotron rezonancia indukálására. Ezzel a módszerrel szignifikánsan nagyobb plazmasűrűséget érnek el, mint a RIE-vel, növelve a maratási sebességet és a maszkszelektivitást, így megkönnyítve az ultra-nagy oldalarányú struktúrák maratását. A mikrohullámú források, rádiófrekvenciás források és mágneses mezők összehangolt működésén alapuló rendszer összetettsége azonban működési kihívásokat jelent. Az induktív csatolású plazma (ICP) marattatás megjelenése hamarosan az ECR egyszerűsítéseként következett.

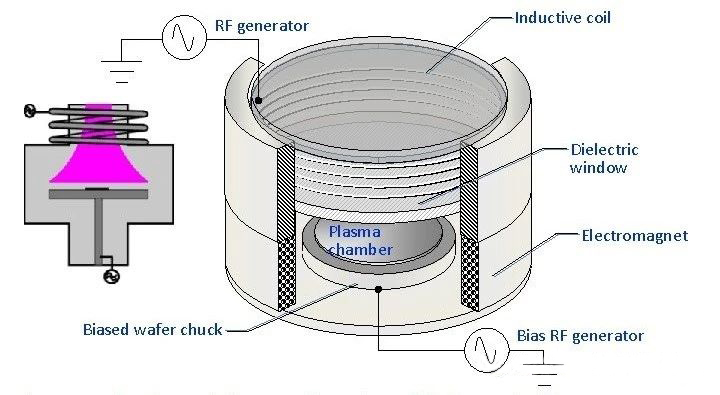

4. Induktív csatolású plazma (ICP) maratás

Az ICP maratási technológia leegyszerűsíti az ECR technológián alapuló rendszert azáltal, hogy két 13,56 MHz-es RF forrást használ a plazmagenerálás és a gyorsítási előfeszítés vezérlésére. Az ECR-ben használt külső mágneses mező helyett a spiráltekercs váltakozó elektromágneses mezőt indukál, amint az a rajzon látható. A rádiófrekvenciás források elektromágneses csatoláson keresztül energiát adnak át a belső elektronoknak, amelyek ciklotronmozgásban mozognak az indukált mezőn belül, ütközve a reakciógázokkal, és ionizációt okoznak. Ezzel a beállítással az ECR-hez hasonló plazmasűrűség érhető el. Az ICP maratás egyesíti a különféle maratórendszerek előnyeit, kielégítve a magas marási sebesség, a nagy szelektivitás, a nagy terület egyenletessége és az egyszerű, szabályozható berendezés-struktúra iránti igényeket, így gyorsan a nagy sűrűségű plazmamaratási technológiák új generációjának preferált választásává válik. .

5. A száraz maratás jellemzői

A száraz maratási technológia kiváló anizotrópiájának és magas maratási sebességének köszönhetően gyorsan elfoglalta a vezető pozíciót a mikro- és nanogyártásban, felváltva a nedves maratást. A jó száraz maratási technológia értékelésének kritériumai közé tartozik a maszkszelektivitás, az anizotrópia, a maratási sebesség, az általános egyenletesség és a rácskárosodás miatti felület simasága. Számos értékelési szempont esetén a konkrét helyzetet a gyártási igények alapján kell mérlegelni. A szárazmaratás legközvetlenebb mutatója a felületi morfológia, ezen belül a maratott padló és oldalfalak síksága, valamint a maratott teraszok anizotrópiája, amely mindkettő a kémiai reakciók és a fizikai bombázás arányának beállításával szabályozható. A maratást követő mikroszkópos jellemzést általában pásztázó elektronmikroszkóppal és atomerőmikroszkóppal végezzük. A maszk szelektivitása, amely a maszk maratási mélységének aránya az azonos maratási körülmények és idő alatti anyag maratási mélységéhez képest, kulcsfontosságú. Általában minél nagyobb a szelektivitás, annál pontosabb a mintaátvitel. Az ICP maratáshoz használt maszkok közé tartoznak a fotorezisztek, fémek és dielektromos filmek. A fotoreziszt gyenge szelektivitással rendelkezik, és magas hőmérsékleten vagy energikus bombázás hatására lebomolhat; A fémek nagy szelektivitást kínálnak, de kihívást jelentenek a maszk eltávolítása során, és gyakran többrétegű maszkolási technikákat igényelnek. Ezenkívül a fémmaszkok rátapadhatnak az oldalfalakra a marás során, és szivárgási utakat képezhetnek. Ezért a maratáshoz különösen fontos a megfelelő maszktechnológia kiválasztása, a maszkanyag kiválasztását pedig az eszközök konkrét teljesítménykövetelményei alapján kell meghatározni.**