- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Nagy tisztaságú CVD vastag szilícium-karbamid: folyamatbetekintés az anyagnövekedés érdekében

2024-07-26

1. HagyományosCVD SiCLerakási folyamat

A szilícium-karbid bevonatok felhordásának szabványos CVD-folyamata egy sor gondosan ellenőrzött lépésből áll:

Fűtés:A CVD kemencét 100-160°C közötti hőmérsékletre melegítik.

Aljzat terhelés:Egy grafit szubsztrátumot (tüskét) helyeznek egy forgó platformra a leválasztókamrában.

Vákuum és öblítés:A kamrát több ciklusban evakuálják és argon (Ar) gázzal átöblítik.

Fűtés és nyomásszabályozás:A kamrát folyamatos vákuum alatt a lerakódási hőmérsékletre melegítjük. A kívánt hőmérséklet elérése után tartási időt tartanak fenn az Ar-gáz bevezetése előtt, hogy elérjék a 40-60 kPa nyomást. Ezután a kamrát ismét kiürítjük.

A prekurzor gáz bevezetése:Hidrogén (H2), argon (Ar) és szénhidrogén gáz (alkán) keverékét vezetik be egy előmelegítő kamrába, valamint egy klórszilán prekurzort (jellemzően szilícium-tetrakloridot, SiCl4-et). A kapott gázelegyet ezután a reakciókamrába tápláljuk.

Lerakás és hűtés:A leválasztás befejeztével a H2, a klórszilán és az alkán áramlását leállítjuk. Az argon áramlását fenntartják, hogy a kamrát hűtés közben kiöblítsék. Végül a kamrát atmoszférikus nyomásra állítják, kinyitják, és eltávolítják a SiC bevonatú grafit szubsztrátot.

2. Alkalmazások VastagCVD SiCRétegek

Az 1 mm-nél vastagabb, nagy sűrűségű SiC rétegek kritikus alkalmazásokat találnak a következő területeken:

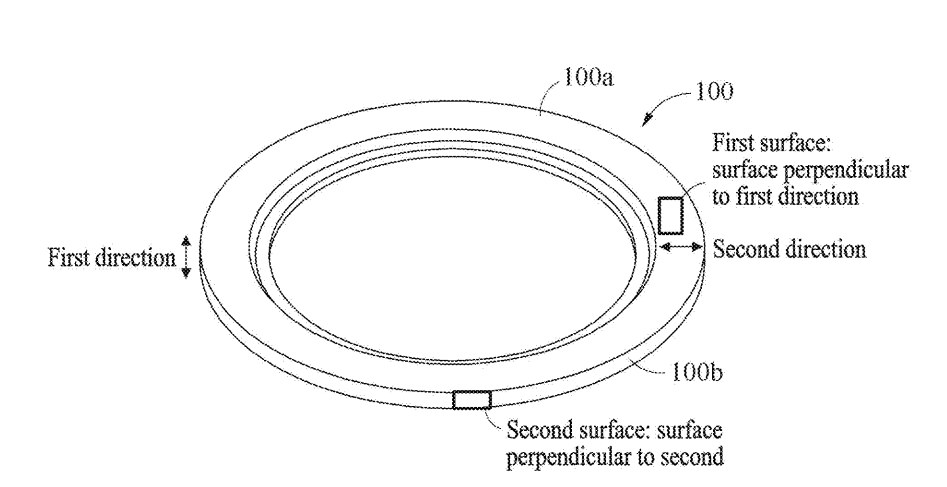

Félvezető gyártás:Fókuszgyűrűként (FR) szárazmaratási rendszerekben integrált áramkörök gyártásához.

Optika és repülés:A nagy átlátszóságú SiC rétegeket optikai tükrökben és űrhajó ablakokban használják.

Ezek az alkalmazások nagy teljesítményű anyagokat igényelnek, így a vastag SiC nagy értékű termék, amely jelentős gazdasági potenciállal rendelkezik.

3. Céljellemzők a félvezető minőséghezCVD SiC

CVD SiCfélvezető alkalmazásokhoz, különösen fókuszgyűrűk esetén szigorú anyagtulajdonságokat igényel:

Nagy tisztaságú:Polikristályos SiC, 99,9999%-os tisztaságú (6N).

Nagy sűrűség:A sűrű, pórusmentes mikrostruktúra elengedhetetlen.

Magas hővezetőképesség:Az elméleti értékek megközelítik a 490 W/m·K-t, a gyakorlati értékek 200-400 W/m·K.

Szabályozott elektromos ellenállás:A 0,01-500 Ω.cm közötti értékek kívánatosak.

Plazmaellenállás és kémiai tehetetlenség:Kritikus az agresszív maratási környezetek ellenállásához.

Magas keménység:A SiC eredendő keménysége (~3000 kg/mm2) speciális megmunkálási technikákat tesz szükségessé.

Köbös polikristályos szerkezet:Előnyösen orientált 3C-SiC (β-SiC) domináns (111) krisztallográfiai orientációval kívánatos.

4. CVD eljárás 3C-SiC vastag fóliákhoz

A fókuszgyűrűk vastag 3C-SiC fóliáinak felhordásának előnyben részesített módszere a CVD, a következő paraméterekkel:

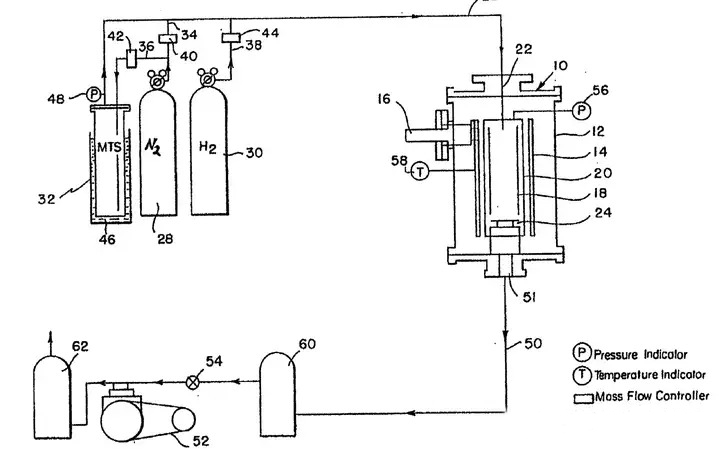

Prekurzor kiválasztása:A metil-triklór-szilánt (MTS) gyakran használják, amely 1:1 Si/C mólarányt kínál a sztöchiometrikus leválasztáshoz. Egyes gyártók azonban optimalizálják a Si:C arányt (1:1,1–1:1,4), hogy növeljék a plazma ellenállását, ami potenciálisan befolyásolja a szemcseméret-eloszlást és az előnyben részesített orientációt.

szállítógáz:A hidrogén (H2) reagál a klórtartalmú anyagokkal, míg az argon (Ar) az MTS vivőgázaként működik, és hígítja a gázelegyet a lerakódási sebesség szabályozására.

5. CVD rendszer fókuszgyűrű alkalmazásokhoz

A 3C-SiC fókuszgyűrűkhöz történő leválasztására szolgáló tipikus CVD-rendszer sematikus ábrázolása látható. A részletes gyártási rendszerek azonban gyakran egyedi tervezésűek és szabadalmaztatottak.

6. Következtetés

A nagy tisztaságú, vastag SiC rétegek CVD-vel történő előállítása összetett folyamat, amely számos paraméter pontos szabályozását igényli. Mivel az ilyen nagy teljesítményű anyagok iránti kereslet folyamatosan növekszik, a folyamatos kutatási és fejlesztési erőfeszítések a CVD-technikák optimalizálására összpontosítanak, hogy megfeleljenek a következő generációs félvezetőgyártás és más igényes alkalmazások szigorú követelményeinek.**