- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

A szilícium és a szilícium-karbid lapkák közötti maratási különbségek megértése

A száraz maratási eljárásokban, különösen a reaktív ionmaratással (RIE), a maratandó anyag jellemzői jelentős szerepet játszanak a maratási sebesség és a maratott szerkezetek végső morfológiájának meghatározásában. Ez különösen fontos a maratási viselkedések összehasonlításakorszilícium ostyákésszilícium-karbid (SiC) lapkák. Bár mindkettő gyakori anyag a félvezetőgyártásban, jelentősen eltérő fizikai és kémiai tulajdonságaik eltérő maratási eredményekhez vezetnek.

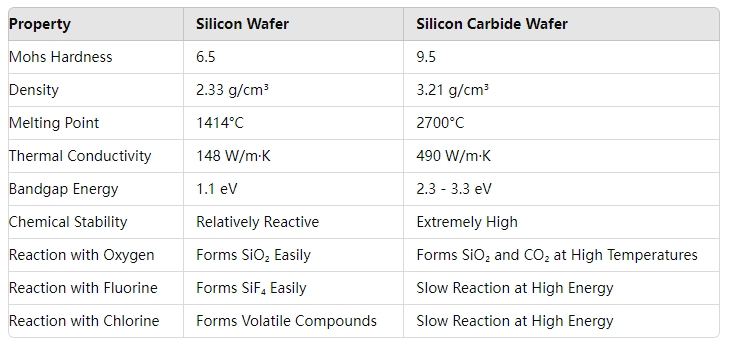

Anyagtulajdonságok összehasonlítása:Szilíciumvs.Szilícium-karbid

A táblázatból jól látható, hogy a SiC sokkal keményebb, mint a szilícium, Mohs-keménysége 9,5, ami megközelíti a gyémántét (Mohs-keménység 10). Ezenkívül a SiC sokkal nagyobb kémiai tehetetlenséget mutat, ami azt jelenti, hogy nagyon specifikus körülményekre van szükség a kémiai reakciókhoz.

A maratási folyamat:Szilíciumvs.Szilícium-karbid

A RIE maratás fizikai bombázást és kémiai reakciókat is magában foglal. Az olyan anyagok esetében, mint a szilícium, amelyek kevésbé kemények és kémiailag jobban reagálnak, az eljárás hatékonyan működik. A szilícium kémiai reakcióképessége lehetővé teszi a könnyebb maratást, ha reaktív gázoknak, például fluornak vagy klórnak van kitéve, és az ionok fizikai bombázása könnyen megszakíthatja a szilíciumrács gyengébb kötéseit.

Ezzel szemben a SiC jelentős kihívásokat jelent a maratási folyamat fizikai és kémiai vonatkozásaiban egyaránt. A szilícium-karbid fizikai bombázásának kisebb hatása van a nagyobb keménysége miatt, és a Si-C kovalens kötések sokkal nagyobb kötési energiával rendelkeznek, ami azt jelenti, hogy sokkal nehezebb megszakítani őket. A SiC nagy kémiai tehetetlensége tovább súlyosbítja a problémát, mivel nem reagál könnyen a tipikus maratógázokkal. Ennek eredményeként, annak ellenére, hogy vékonyabb, a SiC lapka lassabban és egyenetlenül maródik, mint a szilícium lapkák.

Miért maródik gyorsabban a szilícium, mint a SiC?

A szilíciumlapkák maratásakor az anyag alacsonyabb keménysége és reaktívabb természete simább, gyorsabb folyamatot eredményez, még vastagabb lapkák, például 675 µm-es szilícium esetén is. Vékonyabb SiC lapkák (350 µm) maratásakor azonban a maratási folyamat nehezebbé válik az anyag keménysége és a Si-C kötések megszakításának nehézsége miatt.

Ezenkívül a SiC lassabb marása a magasabb hővezető képességének tudható be. A SiC gyorsan elvezeti a hőt, csökkentve a helyi energiát, amely egyébként elősegítené a marási reakciókat. Ez különösen problémás azoknál a folyamatoknál, amelyek a kémiai kötések felszakítását elősegítő hőhatásokon alapulnak.

SiC maratási sebessége

A SiC maratási sebessége lényegesen lassabb a szilíciuméhoz képest. Optimális körülmények között a SiC maratási sebessége elérheti a körülbelül 700 nm/perc értéket, de ennek a sebességnek a növelése az anyag keménysége és kémiai stabilitása miatt kihívást jelent. A maratási sebesség növelésére irányuló minden erőfeszítésnek gondosan egyensúlyba kell hoznia a fizikai bombázás intenzitását és a reaktív gázösszetételt anélkül, hogy a maratási egyenletesség vagy a felület minősége sérülne.

SiO₂ használata maszkrétegként SiC maratáshoz

Az egyik hatékony megoldás a SiC maratással járó kihívásokra egy robusztus maszkréteg, például egy vastagabb SiO₂ réteg alkalmazása. A SiO₂ jobban ellenáll a reaktív ionos maratási környezetnek, megvédi az alatta lévő SiC-t a nem kívánt marástól, és jobb ellenőrzést biztosít a maratott szerkezetek felett.

The choice of a thicker SiO₂ mask layer provides sufficient protection against both the physical bombardment and the limited chemical reactivity of SiC, leading to more consistent and precise etching results.

Összefoglalva, a SiC lapkák maratása speciálisabb megközelítést igényel, mint a szilícium, figyelembe véve az anyag rendkívüli keménységét, nagy kötési energiáját és kémiai tehetetlenségét. A megfelelő maszkrétegek, például a SiO₂ használata és a RIE folyamat optimalizálása segíthet a maratási folyamat néhány nehézségének leküzdésében.

A Semicorex kiváló minőségű alkatrészeket kínál, mint plrézkarc gyűrű, zuhanyfejstb. maratáshoz vagy ionbeültetéshez. Ha kérdése van, vagy további részletekre van szüksége, kérjük, ne habozzon kapcsolatba lépni velünk.

Telefonszám: +86-13567891907

E-mail: sales@semicorex.com