- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Miért válassza a nyomásmentes szinterezést SiC kerámia előkészítéshez?

2024-09-06

Szilícium-karbid (SiC) kerámiaA nagy keménységükről, nagy szilárdságukról, magas hőmérséklet-állóságukról és korrózióállóságukról ismertek széles körben alkalmazhatók a repülőgépiparban, a petrolkémiai iparban és az integrált áramköri iparban. Tekintettel arra, hogy a legtöbb SiC-termék magas hozzáadott értékű termék, a piaci potenciál jelentős, számos országból jelentős figyelmet kap, és az anyagtudományi kutatás fókuszpontjává válik. Azonban az ultra-magas szintézis hőmérséklet és a SiC kerámiák sűrű szinterezésének nehézsége korlátozta fejlődésüket. A szinterezési folyamat kulcsfontosságú a SiC kerámiák számára.

Hogyan hasonlíthatók össze a szinterezési módszerek: reakciószinterezés vs. nyomás nélküli szinterezéssel?

A szilícium-karbid erős kovalens kötésekkel rendelkező vegyületként alacsony diffúziós sebességet mutat a szinterezés során, mivel szerkezeti jellemzői nagy keménységet, nagy szilárdságot, magas olvadáspontot és korrózióállóságot biztosítanak. Ehhez szinterező adalékok és külső nyomás alkalmazása szükséges a tömörítés eléréséhez. Jelenleg mind a reakciószinterezés, mind a szilícium-karbid nyomás nélküli szinterezése jelentős előrelépést ért el a kutatás és az ipari alkalmazás terén.

A reakció szinterezési folyamat aSiC kerámiaegy közel háló alakú szinterezési technika, amelyet minimális zsugorodás és méretváltozás jellemez a szinterezés során. Olyan előnyöket kínál, mint az alacsony szinterezési hőmérséklet, a sűrű termékszerkezet és az alacsony gyártási költségek, így alkalmas nagyméretű, összetett alakú SiC kerámia termékek készítésére. Az eljárásnak azonban vannak hátrányai, beleértve a zöld test összetett kezdeti előkészítését és a melléktermékekből származó esetleges szennyeződést. Ezenkívül a reakció-szinterelés működési hőmérséklet-tartományaSiC kerámiakorlátozza a szabad Si-tartalom; 1400°C felett az anyag szilárdsága gyorsan csökken a szabad Si olvadása miatt.

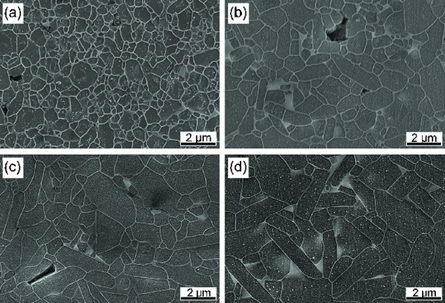

A különböző hőmérsékleteken szinterezett SiC kerámiák tipikus mikroszerkezetei

A szilícium-karbid nyomásmentes szinterezési technológiája jól bevált, és előnyei közé tartozik a különféle alakítási eljárások alkalmazásának lehetősége, a termék alakja és mérete korlátainak leküzdése, valamint a megfelelő adalékokkal nagy szilárdság és szívósság elérése. Ezenkívül a nyomás nélküli szinterezés egyszerű és alkalmas különféle formájú kerámia alkatrészek tömeggyártására. A felhasznált SiC-por magasabb költsége miatt azonban drágább, mint a reakciószinterezett SiC.

A nyomás nélküli szinterezés főként szilárd fázisú és folyadékfázisú szinterezést foglal magában. A szilárd fázisú, nyomásmentes szinterezett SiC-hoz képest a reakciószinterezett SiC gyenge teljesítményt mutat magas hőmérsékleten, különösen a hajlítószilárdsága miatt.SiC kerámiameredeken leesik 1400°C fölé, és gyenge az erős savakkal és bázisokkal szembeni ellenállása. Ezzel szemben nyomásmentes szilárd fázisú szinterezettSiC kerámiakiváló mechanikai tulajdonságokat mutatnak magas hőmérsékleten és jobb korrózióállóságot erős savakban és lúgokban.

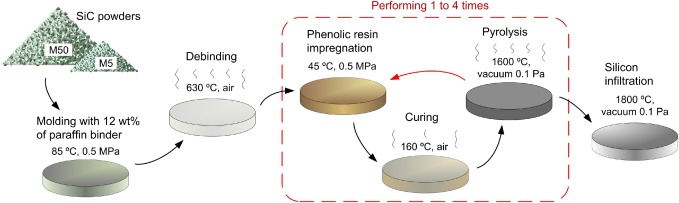

Technológia reakciókötésű SiC gyártásához

Melyek a nyomásmentes szinterezési technológia kutatási fejlesztései?

Szilárd fázisú szinterezés: Szilárd fázisú szinterezésSiC kerámiaMagas hőmérséklettel jár, de stabil fizikai és kémiai tulajdonságokat eredményez, különösen a szilárdság megtartását magas hőmérsékleten, ami egyedülálló alkalmazási értéket kínál. Bór (B) és szén © hozzáadásával a SiC-hoz a bór elfoglalja a SiC szemcsehatárokat, részben helyettesítve a szenet a SiC-ben, hogy szilárd oldatot képezzen, míg a szén a felületi SiO2-vel és a SiC-ben lévő Si-szennyezéssel reagál. Ezek a reakciók csökkentik a szemcsehatár energiáját és növelik a felületi energiát, ezáltal fokozzák a szinterezés hajtóerejét és elősegítik a tömörödést. Az 1990-es évek óta széles körben alkalmazzák a B és C adalékanyagként történő felhasználását a szilícium-karbid nyomás nélküli szinterezéséhez különböző ipari területeken. A fő előny az, hogy nincs második fázis vagy üveges fázis a szemcsehatárokon, ami tiszta szemcsehatárokat és kiváló magas hőmérsékleti teljesítményt eredményez, 1600 °C-ig stabil. Hátránya, hogy nem érhető el teljes sűrűsödés, a szemcsesarkoknál néhány zárt pórus van, és a magas hőmérséklet szemcsenövekedéshez vezethet.

Folyadékfázisú szinterezés: A folyékony fázisú szinterezésnél a szinterezési segédanyagokat jellemzően kis százalékban adagolják, és az így létrejövő szemcseközi fázis jelentős mennyiségű oxidot tarthat vissza a szinterezés után. Következésképpen a folyékony fázisú szinterezett SiC hajlamos a szemcsehatárok mentén törni, ami nagy szilárdságot és törésállóságot kínál. A szilárd fázisú szintereléshez képest a szinterezés során keletkező folyékony fázis hatékonyan csökkenti a szinterezési hőmérsékletet. Az Al2O3-Y2O3 rendszer volt az egyik legkorábbi és legvonzóbb rendszer, amelyet a folyadékfázisú szinterezésére vizsgáltak.SiC kerámia. Ez a rendszer viszonylag alacsony hőmérsékleten teszi lehetővé a tömörítést. Például a minták Al2O3-at, Y2O3-at és MgO-t tartalmazó porágyba ágyazása elősegíti a folyadékfázis képződését a MgO és a SiC-részecskék felületi SiO2 közötti reakcióin keresztül, elősegítve a tömörödést a részecskék átrendeződésén és az olvadék kicsapódásán keresztül. Ezenkívül a SiC nyomás nélküli szinterezéséhez adalékanyagként használt Al2O3, Y2O3 és CaO Al5Y3O12 fázisokat eredményez az anyagban; a CaO tartalom növekedésével CaY2O4 oxid fázisok jelennek meg, amelyek gyors behatolási utakat képeznek a szemcsehatárokon és javítják az anyag szinterezhetőségét.

![]()

Hogyan javítják az adalékok a nyomás nélküli szinterezéstSiC kerámia?

Az adalékok növelhetik a nyomásmentes szinterezés sűrűségétSiC kerámia, csökkenti a szinterezési hőmérsékletet, megváltoztatja a mikrostruktúrát és javítja a mechanikai tulajdonságokat. Az adalékrendszerekkel kapcsolatos kutatások az egykomponensű rendszerekről a többkomponensű rendszerekre fejlődtek, és minden egyes komponens egyedülálló szerepet játszik a javításban.SiC kerámiateljesítmény. Az adalékanyagok bevezetésének azonban vannak árnyoldalai is, például az adalékanyagok és a SiC közötti reakciók, amelyek gáznemű melléktermékeket, például Al2O-t és CO-t termelnek, növelve az anyag porozitását. Az adalékanyagok porozitásának csökkentése és a súlycsökkentő hatások mérséklése kulcsfontosságú kutatási terület lesz a jövő folyadékfázisú szinterezésében.SiC kerámia.**

Mi a Semicorexnél arra specializálódtunkSiC kerámiaés más félvezetőgyártásban alkalmazott kerámia anyagok, ha kérdése van, vagy további részletekre van szüksége, forduljon hozzánk bizalommal.

Elérhetőség: +86-13567891907

E-mail: sales@semicorex.com