- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Oxidáció a félvezető feldolgozásban

2024-09-11

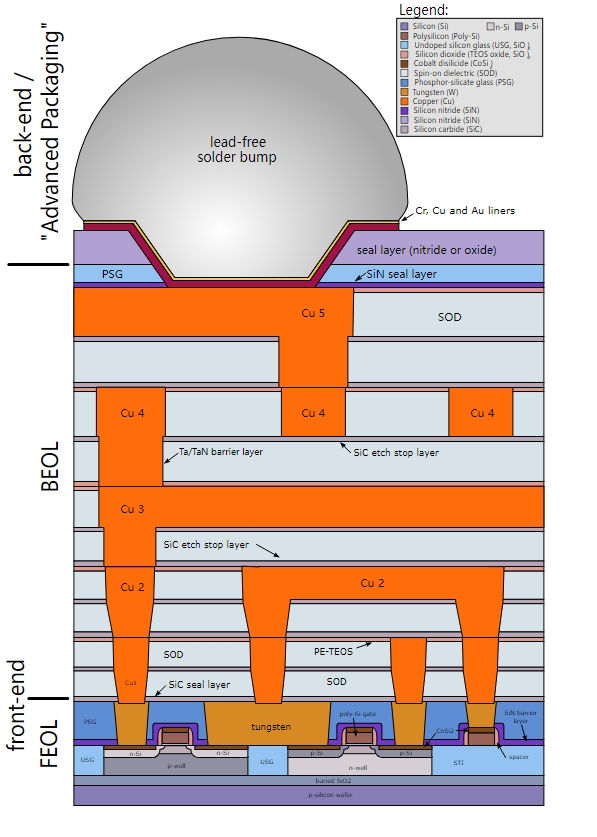

A félvezetőgyártásban a nagy reakcióképességű vegyszerek széles skálája vesz részt különféle folyamatokban. Ezeknek az anyagoknak a kölcsönhatása olyan problémákhoz vezethet, mint például rövidzárlat, különösen, ha egymással érintkeznek. Az oxidációs folyamatok kritikus szerepet játszanak az ilyen problémák megelőzésében azáltal, hogy védőréteget hoznak létre az ostyán, az úgynevezett oxidréteget, amely gátat képez a különböző vegyszerek között.

Az oxidáció egyik elsődleges célja, hogy az ostya felületén szilícium-dioxid (SiO2) réteg jöjjön létre. Ez a SiO2-réteg, amelyet gyakran üvegfóliának neveznek, rendkívül stabil és ellenáll más vegyszerek behatolásának. Ezenkívül megakadályozza az elektromos áram áramlását az áramkörök között, biztosítva a félvezető eszköz megfelelő működését. Például a MOSFET-ekben (fém-oxid-félvezető térhatású tranzisztorok) a kaput és az áramcsatornát egy vékony oxidréteg választja el, amelyet kapu-oxidnak neveznek. Ez az oxidréteg elengedhetetlen az áram áramlásának szabályozásához anélkül, hogy a kapu és a csatorna között közvetlen érintkezés lenne.

félvezető folyamatsorozat

Az oxidációs folyamatok típusai

Nedves oxidáció

A nedves oxidáció során az ostyát magas hőmérsékletű gőznek (H2O) teszik ki. Ezt a módszert a gyors oxidációs sebesség jellemzi, így ideális olyan alkalmazásokhoz, ahol viszonylag rövid időn belül vastagabb oxidrétegre van szükség. A vízmolekulák jelenléte gyorsabb oxidációt tesz lehetővé, mivel a H2O molekulatömege kisebb, mint az oxidációs folyamatokban általánosan használt gázok.

Bár a nedves oxidáció gyors, megvannak a maga korlátai. A nedves oxidációval előállított oxidréteg általában alacsonyabb egyenletességgel és sűrűséggel rendelkezik, mint más módszerek. Ezenkívül az eljárás során olyan melléktermékek keletkeznek, mint a hidrogén (H2), amely néha megzavarhatja a félvezetőgyártási folyamat további lépéseit. E hátrányok ellenére a nedves oxidáció továbbra is széles körben alkalmazott módszer vastagabb oxidrétegek előállítására.

Száraz oxidáció

A száraz oxidáció során magas hőmérsékletű oxigént (O2) használnak, gyakran nitrogénnel (N2) kombinálva az oxidréteg kialakításához. Ebben a folyamatban az oxidáció sebessége lassabb a nedves oxidációhoz képest, mivel az O2 molekulatömege nagyobb a H2O-hoz képest. A száraz oxidációval képződött oxidréteg azonban egyenletesebb és sűrűbb, így ideális olyan alkalmazásokhoz, ahol vékonyabb, de jobb minőségű oxidrétegre van szükség.

A száraz oxidáció egyik fő előnye a melléktermékek, például a hidrogén hiánya, ami tisztább folyamatot biztosít, amely kevésbé befolyásolja a félvezetőgyártás más szakaszait. Ez a módszer különösen alkalmas vékony oxidrétegekhez, amelyeket olyan eszközökben használnak, amelyek az oxid vastagságának és minőségének pontos szabályozását igénylik, mint például a MOSFET-ek kapu-oxidjainál.

Szabadgyök oxidáció

A szabad gyökös oxidációs módszer magas hőmérsékletű oxigén (O2) és hidrogén (H2) molekulákat használ fel, hogy rendkívül reaktív kémiai környezetet hozzon létre. Ez a folyamat lassabb oxidációs sebességgel működik, de a keletkező oxidréteg kivételes egyenletességgel és sűrűséggel rendelkezik. A folyamatban részt vevő magas hőmérséklet szabad gyökök – erősen reaktív kémiai anyagok – képződéséhez vezet, amelyek elősegítik az oxidációt.

A szabad gyökös oxidáció egyik fő előnye, hogy nemcsak a szilíciumot, hanem más anyagokat is oxidál, mint például a szilícium-nitrid (Si3N4), amelyet gyakran használnak kiegészítő védőrétegként a félvezető eszközökben. A szabad gyökös oxidáció rendkívül hatékony a (100) szilícium lapkák oxidációjában is, amelyek atomos elrendezése sűrűbb, mint más típusú szilícium lapkák.

A nagy reakcióképesség és a szabályozott oxidációs körülmények kombinációja a szabad gyökös oxidációban olyan oxidréteget eredményez, amely mind az egyenletesség, mind a sűrűség tekintetében jobb. Ez kiváló választássá teszi az olyan alkalmazásokhoz, amelyek rendkívül megbízható és tartós oxidréteget igényelnek, különösen a fejlett félvezető eszközökben.

A Semicorex kiváló minőséget kínálSiC alkatrészekdiffúziós folyamatokhoz. Ha kérdése van, vagy további részletekre van szüksége, kérjük, ne habozzon kapcsolatba lépni velünk.

Telefonszám: +86-13567891907

E-mail: sales@semicorex.com