- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Milyen kihívásokkal jár a SiC gyártása?

2025-01-06

A szilícium-karbidot széles körben használják elektromos járművekben (EV-k) vontatási inverterekben és fedélzeti töltőkben, valamint infrastrukturális alkalmazásokban, például egyenáramú gyorstöltőkben, szoláris inverterekben, energiatároló rendszerekben és szünetmentes tápegységekben (UPS). Annak ellenére, hogy több mint egy évszázada tömeggyártásban használták – kezdetben csiszolóanyagként – a SiC kivételes teljesítményt mutatott a nagyfeszültségű és nagy teljesítményű alkalmazásokban is.

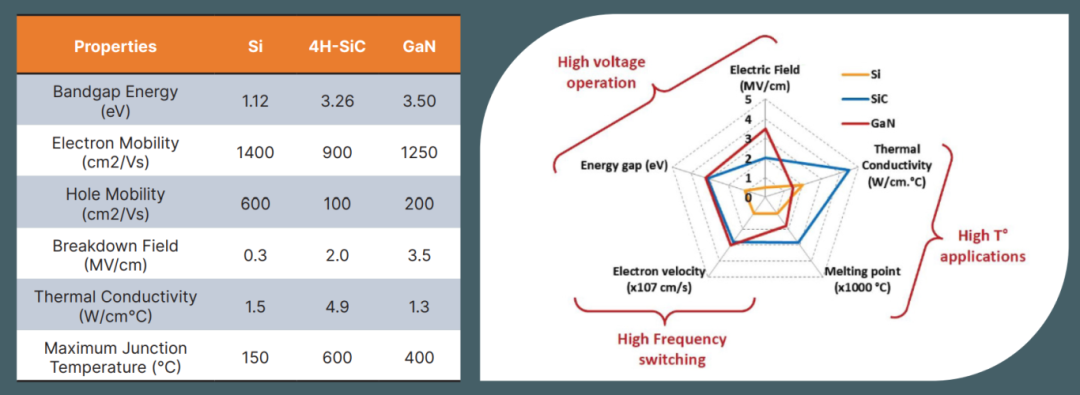

A fizikai tulajdonságok szempontjábólszilícium-karbidnagy hővezető képességgel, nagy telített elektronsodródási sebességgel és nagy áttörési elektromos mezővel rendelkezik (ahogy az 1. ábrán látható). Ennek eredményeként a szilícium-karbid alapú rendszerek jelentősen csökkenthetik az energiaveszteséget és gyorsabb kapcsolási sebességet érhetnek el működés közben. A hagyományos szilícium MOSFET és IGBT eszközökhöz képest a szilícium-karbid kisebb méretben is képes ezeket az előnyöket nyújtani, nagyobb hatékonyságot és kiváló teljesítményt kínálva.

1. ábra: A szilícium és a szélessávú anyagok jellemzői

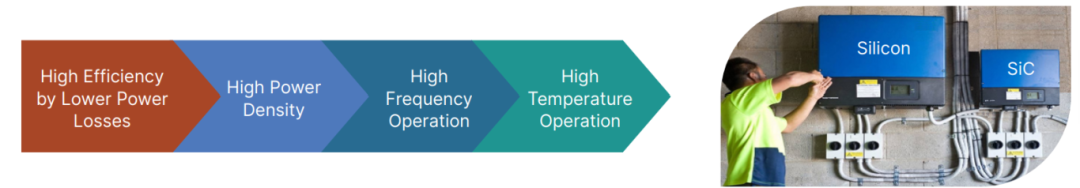

A szilícium-karbid működése meghaladhatja a határértékeketszilícium, nagyobb működési frekvenciákkal, mint a szilícium IGBT-ké, és jelentősen növelheti a teljesítménysűrűséget is.

2. ábra: SiC vs Si

Mit tesz a LehetőségekSzilícium-karbidJelenlegi?

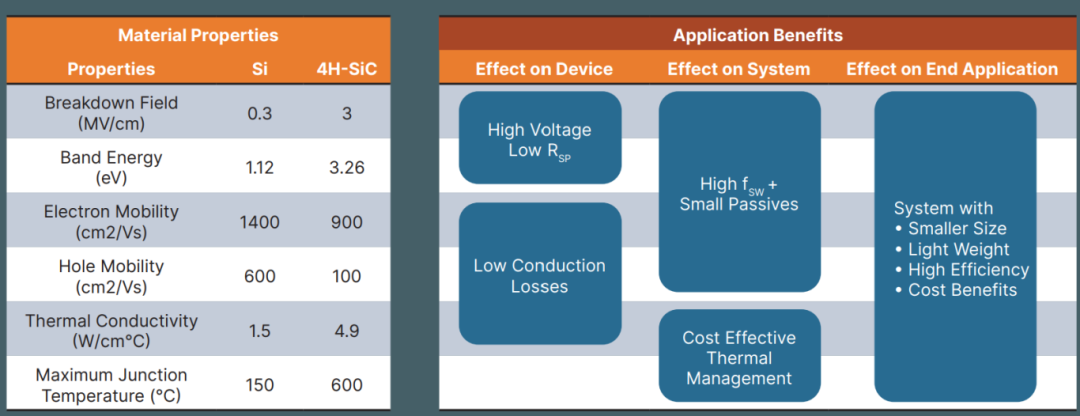

A gyártók számára a szilícium-karbidot jelentős versenyelőnynek tekintik. Nemcsak energiahatékony rendszerek építésére ad lehetőséget, hanem hatékonyan csökkenti e rendszerek méretét, súlyát és költségét is. Ennek az az oka, hogy a szilícium-karbidot használó rendszerek általában energiahatékonyabbak, kompaktabbak és tartósabbak a szilícium alapú rendszerekhez képest, így a tervezők a passzív alkatrészek méretének csökkentésével csökkenthetik a költségeket. Pontosabban, a SiC eszközök alacsonyabb hőtermelése miatt az üzemi hőmérséklet a hagyományos megoldásoknál alacsonyabban tartható, amint az a 3. ábrán látható. Ez növeli a rendszer hatékonyságát, miközben növeli a megbízhatóságot és meghosszabbítja a berendezések élettartamát.

3. ábra: A szilícium-karbid alkalmazások előnyei

A tervezési és gyártási szakaszban az új forgácskötési technológiák, például a szinterezés alkalmazása elősegítheti a hatékonyabb hőelvezetést és biztosítja a csatlakozás megbízhatóságát. A szilícium eszközökhöz képest a SiC eszközök magasabb feszültségen működhetnek, és gyorsabb kapcsolási sebességet kínálnak. Ezek az előnyök lehetővé teszik a tervezők számára, hogy újragondolják, hogyan optimalizálhatják a funkcionalitást rendszerszinten, miközben javítják a költség-versenyképességet. Jelenleg sok nagy teljesítményű eszköz SiC technológiát használ, beleértve a szilícium-karbid diódákat, MOSFET-eket és modulokat.

A szilícium anyagokhoz képest a SiC kiváló teljesítménye hatalmas távlatokat nyit a feltörekvő alkalmazások előtt. A SiC eszközöket jellemzően 650 V-nál nem kisebb feszültségre tervezték, és különösen 1200 V feletti feszültségre, a SiC számos alkalmazás számára a preferált választás. Az olyan alkalmazások, mint a szoláris inverterek, elektromos töltőállomások és az ipari váltakozó áramú egyenáramú konverzió, várhatóan fokozatosan áttérnek a SiC technológia irányába. Egy másik alkalmazási terület a szilárdtest transzformátorok, ahol a meglévő réz- és mágnestranszformátorokat fokozatosan felváltják a SiC technológiával, ami nagyobb hatékonyságot és megbízhatóságot kínál az energiaátvitelben és az átalakításban.

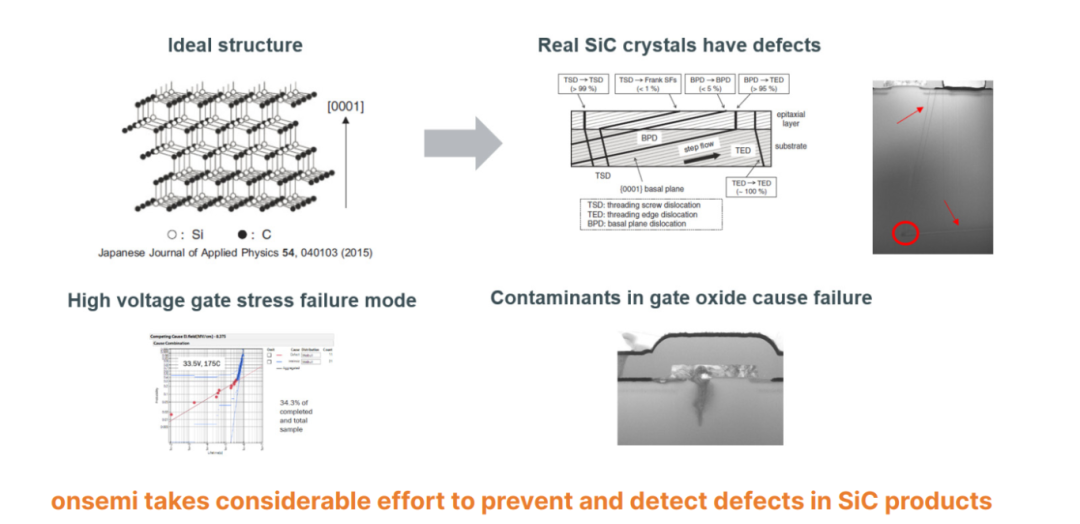

Mit jelent a gyártási kihívásokSzilícium-karbidArc?

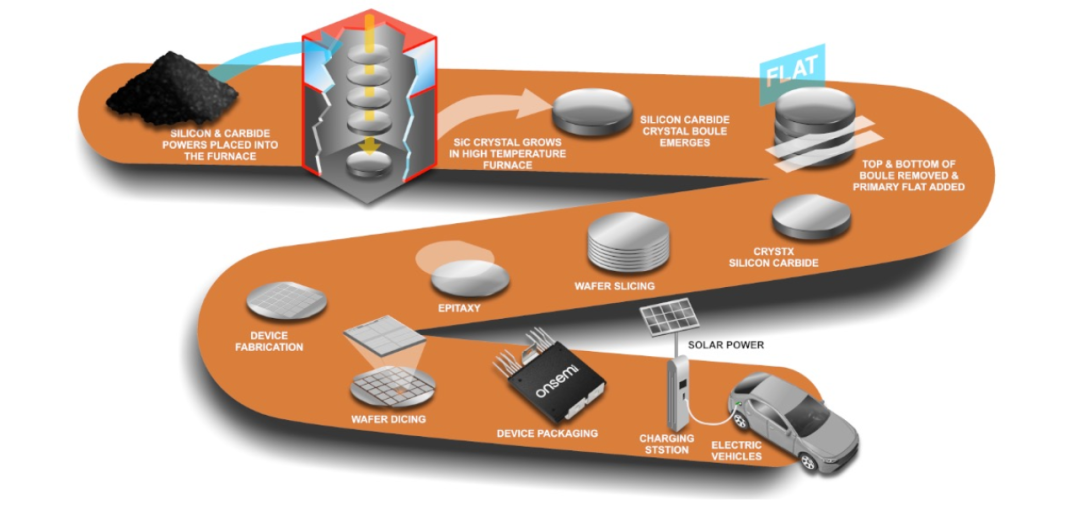

Bár a szilícium-karbid hatalmas piaci potenciállal rendelkezik, gyártási folyamata számos kihívással is szembesül. Kezdetben biztosítani kell az alapanyagok – nevezetesen a szilícium-karbid granulátumok vagy porok – tisztaságát. Ezt követően a rendkívül konzisztens szilícium-karbid bugák előállítása (ahogyan a 4. ábrán látható) minden további feldolgozási szakaszban tapasztalatgyűjtést igényel a végtermék megbízhatóságának biztosítása érdekében (az 5. ábra szerint).

A SiC egyedülálló kihívása, hogy nem rendelkezik folyékony fázissal, vagyis nem termeszthető hagyományos olvasztási módszerekkel. A kristálynövekedésnek pontosan szabályozott nyomás alatt kell végbemennie, ami bonyolultabbá teszi a SiC gyártást, mint a szilícium. Ha a stabilitás megmarad magas hőmérsékleten és alacsony nyomású környezetben, a SiC közvetlenül gáz halmazállapotú anyagokra bomlik anélkül, hogy folyékony fázisba menne.

Ennek a tulajdonságnak köszönhetően a SiC kristálynövekedés jellemzően szublimációs vagy fizikai gőzszállítási (PVT) technikákat alkalmaz. Ebben az eljárásban a SiC port egy kemencében lévő olvasztótégelybe helyezik, és magas (2200 °C-ot meghaladó) hőmérsékletre melegítik. A SiC szublimálódása során egy oltókristályon kristályosodik, és kristályt képez. A PVT növesztési módszer döntő része a magkristály, amelynek átmérője hasonló a tuskó átmérőjéhez. Figyelemre méltó, hogy a PVT folyamat növekedési sebessége nagyon lassú, körülbelül 0,1-0,5 milliméter óránként.

4. ábra: Szilícium-karbid por, tuskó és ostya

A SiC szilíciumhoz képest rendkívüli keménysége miatt aostyaa gyártási folyamat is bonyolultabb. A SiC egy kivételesen kemény anyag, ezért még gyémántfűrészekkel is nehéz vágást végezni, és ez a keménység megkülönbözteti sok más félvezető anyagtól. Bár jelenleg számos módszer létezik a rúdok ostyákká történő szeletelésére, ezek a módszerek potenciálisan hibákat okozhatnak az egykristályban, ami befolyásolja a végső anyagminőséget.

5. ábra: Szilícium-karbid gyártási folyamata a nyersanyagoktól a végtermékekig

Ezenkívül a SiC nagyüzemi gyártása is kihívásokba ütközik. A SiC-nek több hibája van, mint a szilíciumnak. Adalékolási eljárása rendkívül összetett, és a nagy méretű, kis hibás SiC lapkák előállítása magasabb gyártási és feldolgozási költségekkel jár. Ezért a hatékony és szigorú fejlesztési folyamat kezdettől fogva kulcsfontosságú a kiváló minőségű termékek következetes előállításához.

6. ábra: Kihívások – Szilícium-karbid lapkák és hibák

Mi a Semicorexnél arra specializálódtunkSiC/TaC bevonatú grafitSiC félvezető gyártásban alkalmazott megoldások, ha kérdése van, vagy további részletekre van szüksége, forduljon hozzánk bizalommal.

Elérhetőség: +86-13567891907

E-mail: sales@semicorex.com