- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

A 12 hüvelykes szilícium-karbid hordozók alkalmazási lehetőségei

2025-01-10

Mik a 12 hüvelykes anyag jellemzői és műszaki követelményei?Szilícium-karbid szubsztrátok?

A. A szilícium-karbid alapvető fizikai és kémiai jellemzői

A szilícium-karbid egyik legszembetűnőbb tulajdonsága a széles sávszélesség, körülbelül 3,26 eV a 4H-SiC esetében vagy 3,02 eV a 6H-SiC esetében, ami jelentősen meghaladja a szilícium 1,1 eV-ét. Ez a széles sávszélesség lehetővé teszi, hogy a SiC rendkívül nagy elektromos térerősség mellett is működjön, és jelentős hőnek ellenálljon termikus lebomlás vagy meghibásodás nélkül, így ez az elektronikus eszközök előnyben részesített anyaga nagyfeszültségű, magas hőmérsékletű környezetben.

Nagy lebontású elektromos tér: A SiC nagy áttörési elektromos mezője (körülbelül 10-szerese a szilíciuménak) lehetővé teszi, hogy nagy feszültség alatt is stabilan működjön, így nagy teljesítménysűrűséget és hatékonyságot ér el az erősáramú elektronikai rendszerekben, különösen elektromos járművekben, áramátalakítókban és ipari berendezésekben. tápegységek.

Magas hőmérséklettel szembeni ellenállás: A SiC magas hővezető képessége és magas hőmérsékletnek (legfeljebb 600 °C-ig) ellenálló képessége ideális választássá teszi a szélsőséges körülmények között történő működéshez, különösen az autóiparban és a repülőgépiparban.

Nagyfrekvenciás teljesítmény: Bár a SiC elektronmobilitása kisebb, mint a szilíciumé, még mindig elegendő a nagyfrekvenciás alkalmazások támogatásához. Ezért a SiC döntő szerepet játszik a nagyfrekvenciás mezőkben, mint például a vezeték nélküli kommunikáció, a radar és a nagyfrekvenciás teljesítményerősítők.

Sugárzásállóság: A SiC erős sugárzásállósága különösen nyilvánvaló az űreszközökben és az atomenergetikai elektronikában, ahol az anyagteljesítmény jelentős romlása nélkül képes ellenállni a külső sugárzás okozta interferenciának.

B. A 12 hüvelykes szubsztrátumok legfontosabb műszaki mutatói

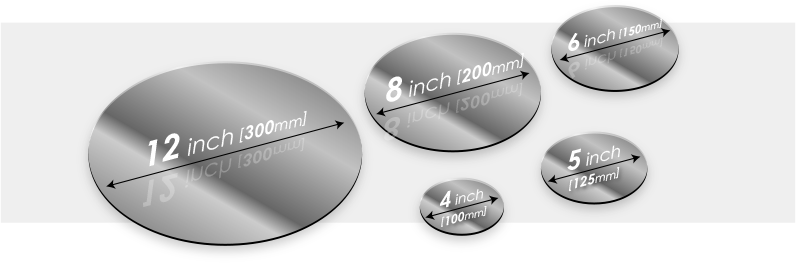

A 12 hüvelykes (300 mm-es) szilícium-karbid szubsztrátumok előnyei nemcsak a méretnövekedésben mutatkoznak meg, hanem átfogó műszaki követelményeikben is, amelyek közvetlenül meghatározzák a gyártási nehézségeket és a végső eszközök teljesítményét.

Kristályszerkezet: A szilícium-karbonát alapvetően két közös kristályszerkezettel rendelkezik:4H-SiC és 6H-SiC. 4H-SiC, nagyobb elektronmobilitásával és kiváló hővezető képességével alkalmasabb a nagyfrekvenciás és nagy teljesítményű alkalmazásokhoz, míg a 6H-SiC nagyobb hibasűrűséggel és gyengébb elektronikai teljesítménnyel rendelkezik, jellemzően kis teljesítményű, alacsony frekvenciájú alkalmazásokhoz használják. 12 hüvelykes hordozók esetén a megfelelő kristályszerkezet kiválasztása kulcsfontosságú. A 4H-SiC kevesebb kristályhibával alkalmasabb nagyfrekvenciás, nagy teljesítményű alkalmazásokhoz.

Az alapfelület minősége: Az alapfelület minősége közvetlen hatással van az eszköz teljesítményére. A felület simaságát, érdességét és hibasűrűségét szigorúan ellenőrizni kell. Az érdes felület nemcsak az eszköz kristályos minőségét befolyásolja, hanem a készülék korai meghibásodásához is vezethet. Ezért kulcsfontosságú az aljzat felületi simaságának javítása olyan technológiákkal, mint a kémiai mechanikai polírozás (CMP).

Vastagság és egyenletesség szabályozása: A 12 hüvelykes hordozók megnövelt mérete magasabb követelményeket jelent a vastagság egyenletessége és a kristályminőség tekintetében. Az inkonzisztens vastagság egyenetlen hőterheléshez vezethet, ami befolyásolja az eszköz teljesítményét és megbízhatóságát. A kiváló minőségű 12 hüvelykes aljzat biztosításához pontos növekedést, majd ezt követő vágási és polírozási eljárásokat kell alkalmazni a vastagság egyenletességének garantálása érdekében.

C. A 12 hüvelykes szubsztrátumok mérete és gyártási előnyei

Ahogy a félvezetőipar a nagyobb hordozók felé halad, a 12 hüvelykes szilícium-karbid hordozók jelentős előnyöket kínálnak a gyártási hatékonyság és a költséghatékonyság terén. A hagyományoshoz képest6 hüvelykes és 8 hüvelykes hordozók, a 12 hüvelykes hordozók több forgácsvágást biztosítanak, nagymértékben növelve az egy gyártási ciklusonként előállított forgácsok számát, ezáltal jelentősen csökkentve az egységnyi forgácsköltséget. Ezenkívül a 12 hüvelykes hordozók nagyobb mérete jobb platformot biztosít az integrált áramkörök hatékony előállításához, csökkentve az ismétlődő gyártási lépéseket és javítva az általános gyártási hatékonyságot.

Hogyan készülnek a 12 hüvelykes szilícium-karbid hordozók?

A. Kristálynövekedési technikák

Szublimációs módszer (PVT):

A szublimációs módszer (Physical Vapor Transport, PVT) az egyik leggyakrabban használt szilícium-karbid kristálynövekedési technika, különösen alkalmas nagyméretű szilícium-karbid szubsztrátumok előállítására. Ebben a folyamatban a szilícium-karbid nyersanyagok magas hőmérsékleten szublimálódnak, és a gáznemű szén és a szilícium a forró szubsztrátumon újra kombinálódik, és kristályokká nő. A szublimációs módszer előnyei közé tartozik a nagy anyagtisztaság és a jó kristályminőség, amely alkalmas nagy igényű termékek előállítására12 hüvelykes hordozók. Ez a módszer azonban bizonyos kihívásokkal is szembesül, mint például a lassú növekedési ütem, valamint a hőmérséklet és a légkör szigorú szabályozására vonatkozó magas követelmények.

CVD-módszer (kémiai gőzleválasztás):

A CVD-eljárás során a gáz-halmazállapotú prekurzorok (például SiCl4 és C6H6) lebomlanak, és a szubsztrátumra lerakódva filmet képeznek magas hőmérsékleten. A PVT-hez képest a CVD módszer egyenletesebb filmnövekedést biztosít, és alkalmas vékonyréteg-anyagok felhalmozására és felületi funkcionalizálásra. Bár a CVD módszernek nehézségei vannak a vastagság szabályozásában, még mindig széles körben használják a kristályminőség és a szubsztrátum egyenletességének javítására.

B. Aljzatvágási és polírozási technikák

Kristály vágás:

A 12 hüvelykes hordozók nagyméretű kristályokból történő kivágása összetett technika. A kristályvágási folyamat megköveteli a mechanikai igénybevétel pontos szabályozását annak érdekében, hogy az aljzat ne repedjen meg vagy ne alakuljanak ki mikrorepedések a vágás során. A vágási pontosság javítása érdekében gyakran alkalmaznak lézeres vágási technológiát, vagy ultrahangos és nagy pontosságú mechanikus szerszámokkal kombinálják a vágási minőség javítása érdekében.

Polírozás és felületkezelés:

A kémiai mechanikai polírozás (CMP) kulcsfontosságú technológia az alapfelület minőségének javításában. Ez az eljárás a mechanikai súrlódás és a kémiai reakciók szinergikus hatása révén eltávolítja az alapfelület mikrohibáit, biztosítva a simaságot és a simaságot. A felületkezelés nemcsak az aljzat fényességét javítja, hanem csökkenti a felületi hibákat is, ezáltal optimalizálja a következő eszközök teljesítményét.

C. Aljzathiba-ellenőrzés és minőségellenőrzés

Hiba típusok:

Gyakori hibák benneszilícium-karbid hordozókide tartoznak a diszlokációk, rácshibák és mikrorepedések. Ezek a hibák közvetlenül befolyásolhatják az eszközök elektromos teljesítményét és termikus stabilitását. Ezért elengedhetetlen ezen hibák előfordulásának szigorú ellenőrzése az aljzat növekedése, vágása és polírozása során. A diszlokációk és rácshibák általában a nem megfelelő kristálynövekedésből vagy a túl magas vágási hőmérsékletből erednek.

Minőségértékelés:

A szubsztrátum minőségének biztosítása érdekében olyan technológiákat használnak, mint a pásztázó elektronmikroszkópia (SEM) és az atomerőmikroszkópia (AFM). Ezenkívül az elektromos teljesítménytesztek (mint például a vezetőképesség és a mobilitás) tovább értékelhetik a hordozó minőségét.

Mely területeken alkalmaznak 12 hüvelykes szilícium-karbid hordozót?

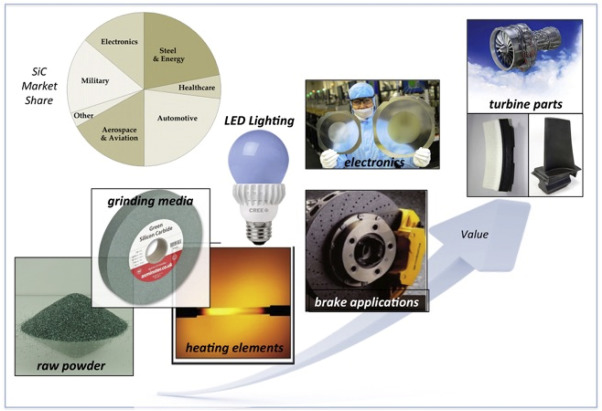

A. Teljesítményelektronika és teljesítmény-félvezető eszközök

A 12 hüvelykes szilícium-karbid szubsztrátokat széles körben használják teljesítmény-félvezető eszközökben, különösen MOSFET-ekben, IGBT-ekben és Schottky-diódákban. Ezeket az eszközöket széles körben alkalmazzák hatékony energiagazdálkodásban, ipari tápegységekben, konverterekben és elektromos járművekben. A SiC eszközök nagy feszültségtűrése és alacsony kapcsolási veszteség jellemzői lehetővé teszik számukra, hogy jelentősen javítsák az energiaátalakítási hatékonyságot, csökkentsék az energiaveszteséget, és elősegítsék a zöld energia technológiák fejlesztését.

B. Új energetikai és elektromos járművek

Az elektromos járművekben a 12 hüvelykes szilícium-karbid szubsztrátumok növelhetik az elektromos hajtásrendszerek hatékonyságát, és javíthatják az akkumulátor töltési sebességét és hatótávját. A képessége miattszilícium-karbid anyagoka nagyfeszültségű és nagyfrekvenciás jelek hatékony kezeléséhez az elektromos járművek töltőállomásainak nagysebességű töltőberendezéseiben is nélkülözhetetlenek.

C. 5G kommunikáció és nagyfrekvenciás elektronika

A 12 hüvelykes szilícium-karbid szubsztrátumokat kiváló nagyfrekvenciás teljesítményükkel széles körben használják 5G bázisállomásokban és nagyfrekvenciás rádiófrekvenciás eszközökben. Jelentősen javíthatják a jelátvitel hatékonyságát és csökkenthetik a jelveszteséget, támogatva az 5G hálózatok nagy sebességű adatátvitelét.

D. Energiaágazat

A szilícium-karbid szubsztrátumok a megújuló energiaforrások területén is fontosak, például a fotovoltaikus inverterekben és a szélenergia-termelésben. Az energiaátalakítás hatékonyságának javításával a SiC-eszközök csökkenthetik az energiaveszteséget, és növelhetik az elektromos hálózat berendezéseinek stabilitását és megbízhatóságát.

Melyek a 12 hüvelykes szilícium-karbid szubsztrátumok kihívásai és szűk keresztmetszete?

A. Gyártási költségek és nagyüzemi gyártás

A gyártási költség 12 hüvelykesszilícium-karbid ostyáktovábbra is magas, főként a nyersanyagokban, a berendezés-befektetésekben, valamint a technológiai kutatásban és fejlesztésben tükröződik. A szilícium-karbid technológia népszerűsítésének előmozdítása szempontjából kulcsfontosságú, hogy hogyan lehet áttörni a nagyüzemi gyártás technikai kihívásain és csökkenteni az egységgyártási költségeket.

B. Aljzathibák és minőségi konzisztencia

Bár a 12 hüvelykes hordozóknak vannak gyártási előnyei, hibák előfordulhatnak kristálynövekedési, vágási és polírozási folyamataik során, ami inkonzisztens hordozóminőséget eredményez. A jövőbeni kutatások középpontjában áll, hogyan csökkenthető a hibasűrűség és javítható a minőségi konzisztencia innovatív technológiák révén.

C. Berendezések és technológiai frissítések iránti kereslet

A nagy pontosságú vágó- és polírozó berendezések iránti kereslet növekszik. Ugyanakkor a szubsztrátumok új detektálási technológiákon alapuló precíz minőségellenőrzése (például atomerőmikroszkópia, elektronsugaras szkennelés stb.) kulcsfontosságú a termelési hatékonyság és a termékminőség javítása szempontjából.

Mi, a Semicorex, egy sorKiváló minőségű ostyákaprólékosan megtervezve, hogy megfeleljen a félvezetőipar szigorú követelményeinek, ha kérdése van, vagy további részletekre van szüksége, kérjük, forduljon hozzánk bizalommal.

Elérhetőség: +86-13567891907

E-mail: sales@semicorex.com