- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

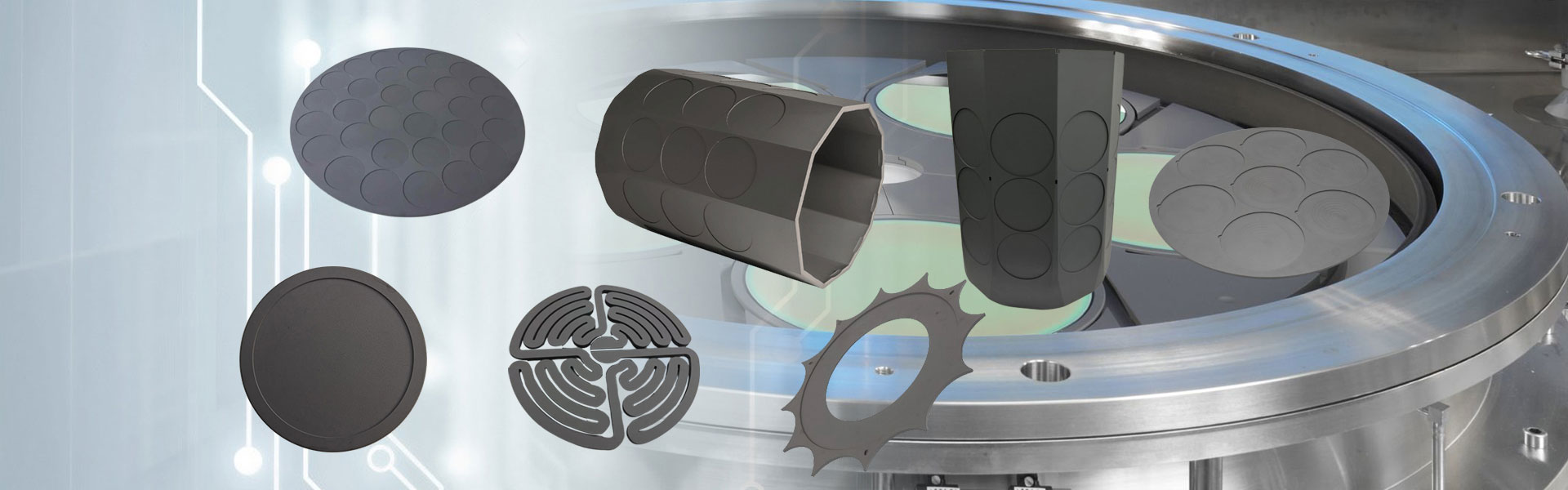

Vákuumos tokmány

A Semicorex Vacuum Chuck egy nagy teljesítményű alkatrész, amelyet biztonságos és precíz lapkakezelésre terveztek a félvezetőgyártásban. Válassza a Semicorexet fejlett, tartós és szennyeződésálló megoldásainkhoz, amelyek még a legigényesebb folyamatokban is optimális teljesítményt biztosítanak.*

Kérdés küldése

SemicorexVákuumos tokmánynélkülözhetetlen eszköz a félvezető gyártási folyamatban, amelyet hatékony és megbízható lapkakezelésre terveztek, különösen olyan folyamatok során, mint az ostyatisztítás, maratás, lerakás és tesztelés. Ez az alkatrész vákuummechanizmust használ, hogy biztonságosan a helyén tartja az ostyákat anélkül, hogy mechanikai sérülést vagy szennyeződést okozna, így nagy pontosságot és stabilitást biztosít a feldolgozás során. Porózus kerámiák, például alumínium-oxid (Al2O3) ésszilícium-karbid (SiC), a Vacuum Chuck robusztus, nagy teljesítményű megoldássá teszi a félvezető alkalmazásokhoz.

A vákuum tokmány jellemzői

Anyag összetétel:A vákuumtokmány fejlett porózus kerámiákból, például alumínium-oxidból (Al2O3) és szilícium-karbidból (SiC) készül, amelyek kiváló mechanikai szilárdságot, hővezető képességet és vegyi korrózióállóságot biztosítanak. Ezek az anyagok biztosítják, hogy a tokmány ellenálljon a zord környezetnek, beleértve a magas hőmérsékletet és a reaktív gázoknak való kitettséget, amelyek gyakoriak a félvezető folyamatokban.

Alumínium-oxid (Al2O3):A nagy keménységéről, kiváló elektromos szigetelő tulajdonságairól és korrózióállóságáról ismert alumínium-oxidot gyakran használják magas hőmérsékletű alkalmazásokban. A Vákuumos tokmányokban az alumínium-oxid hozzájárul a magas szintű tartóssághoz, és biztosítja a hosszú távú teljesítményt, különösen olyan környezetben, ahol a pontosság és a hosszú élettartam kulcsfontosságú.

Szilícium-karbid (SiC): A SiC kiemelkedő mechanikai szilárdságot, magas hővezető képességet, valamint kiváló kopás- és korrózióállóságot biztosít. Ezen tulajdonságok mellett a SiC ideális anyag félvezető alkalmazásokhoz, mivel képes magas hőmérsékleti körülmények között is működni anélkül, hogy leromlana, így tökéletes az ostya precíz kezeléséhez olyan igényes folyamatok során, mint az epitaxia vagy az ionimplantáció.

Porozitás és vákuumteljesítmény:A kerámia anyagok porózus szerkezete lehetővé teszi, hogy a tokmány erős vákuumerőt hozzon létre az apró pórusokon keresztül, amelyek lehetővé teszik a levegő vagy gáz átszívását a felületen. Ez a porozitás biztosítja, hogy a tokmány biztonságos fogást tudjon teremteni az ostyán, megakadályozva a csúszást vagy elmozdulást a feldolgozás során. A vákuumtokmányt úgy tervezték, hogy egyenletesen ossza el a szívóerőt, elkerülve a lokális nyomási pontokat, amelyek torzulhatnak vagy károsíthatják a lapátot.

Precíziós ostyakezelés:A vákuum tokmány azon képessége, hogy egyenletesen tartsa és stabilizálja a lapkákat, kritikus fontosságú a félvezetőgyártásban. Az egyenletes szívónyomás biztosítja, hogy az ostya lapos és stabil maradjon a tokmány felületén, még nagy sebességű forgások vagy a vákuumkamrákon belüli összetett manipulációk során is. Ez a funkció különösen fontos a precíziós eljárásoknál, például a fotolitográfiában, ahol az ostya helyzetének akár apró eltolódása is hibákhoz vezethet.

Hőstabilitás:Mind az alumínium-oxid, mind a szilícium-karbid magas hőstabilitásukról ismert. A vákuumtokmány extrém hőviszonyok között is megőrzi szerkezeti integritását. Ez különösen előnyös olyan eljárásoknál, mint a lerakódás, maratás és diffúzió, ahol az ostyák gyors hőmérséklet-ingadozásoknak vagy magas üzemi hőmérsékleteknek vannak kitéve. Az anyag hősokkokkal szembeni ellenálló képessége biztosítja, hogy a tokmány egyenletes teljesítményt tartson fenn a gyártási ciklus során.

Vegyi ellenállás:A vákuumtokmányban használt porózus kerámia anyagok rendkívül ellenállóak a vegyszerek széles skálájával szemben, beleértve a savakat, oldószereket és a félvezetőgyártás során jellemzően előforduló reaktív gázokat. Ez az ellenállás megakadályozza a tokmány felületének leromlását, így biztosítja a hosszú távú működőképességet és csökkenti a gyakori karbantartás vagy csere szükségességét.

Alacsony szennyeződési kockázat:A félvezetőgyártás egyik legfontosabb szempontja az ostyakezelés során a szennyeződés minimalizálása. A vákuumtokmány felületét úgy tervezték, hogy ne legyen porózus a szemcsés szennyeződések miatt, és nagyon ellenáll a kémiai lebomlásnak. Ez minimálisra csökkenti az ostya szennyeződésének kockázatát, biztosítva, hogy a végtermék megfeleljen a félvezető alkalmazásokhoz szükséges szigorú tisztasági szabványoknak.

Alkalmazások a félvezető gyártásban

- Ostya tisztítás:Az ostyatisztítás során a Vacuum Chuck biztonságos, nem invazív fogást biztosít, lehetővé téve az ostyák fizikai érintés nélkül történő tisztítását. Ez megakadályozza a mechanikai érintkezésből származó sérülések kockázatát, és biztosítja, hogy ne kerüljenek idegen részecskék vagy maradványok az ostya felületére.

- Ostya maratása és lerakása:Az olyan eljárásokban, mint a reaktív ionos maratás (RIE) vagy a kémiai gőzleválasztás (CVD), ahol az ostyákat gázoknak vagy plazmának teszik ki, a vákuumtokmány pontosan a helyén tartja az ostyát. A tokmány stabilan tartja az ostyát, lehetővé téve a maratási vagy lerakási környezet egyenletes kitettségét, és kiváló minőségű eredményeket biztosít.

- Ostya tesztelése:Amikor az ostyákat elektromos teljesítményre vagy szerkezeti integritásra tesztelik, a vákuumtokmányt használják az ostya biztonságos rögzítésére, miközben minimálisra csökkentik a torzulás vagy sérülés kockázatát. A stabil tartás biztosítja, hogy az ostya helyzete állandó maradjon a teszt során, pontos és megbízható eredményeket biztosítva.

- Ostya kockázás:A tokmányt ostya kockázási műveleteknél is használják, ahol az ostyát szilárdan kell tartani, miközben egyes chipekre vágják. A vákuum biztosítja, hogy az ostya ne mozduljon el a vágási folyamat során, ami egyébként eltolódást vagy hozamcsökkenést eredményezhet.

- Nagy pontosságú ostyaszállítás:A vákuumos tokmányokat általában automatizált ostyakezelő rendszerekben, például robotkarokban vagy ostyaátrakó állomásokban használják az ostyák egyik feldolgozó kamrából a másikba történő szállítására. A tokmány stabil és biztos fogást biztosít az ostyán szállítás közben, csökkentve a szennyeződés vagy a törés kockázatát.

A vákuumos tokmány előnyei

- Fokozott pontosság:A Vacuum Chuck által biztosított egységes és biztonságos markolat biztosítja, hogy az ostyákat a lehető legnagyobb precizitással kezeljék, minimálisra csökkentve a hibák vagy sérülések kockázatát a feldolgozás során.

- Tartósság:A nagy teljesítményű kerámia anyagok, például az alumínium-oxid és a szilícium-karbid használata garantálja, hogy a vákuumtokmány ellenáll a félvezetőgyártás zord körülményeinek, beleértve a magas hőmérsékletet, a vegyi expozíciót és a mechanikai kopást.

- Alacsony karbantartási igény:A vákuumtokmány tartós felépítése és ellenálló tulajdonságai minimális karbantartást igényelnek, ami hozzájárul az alacsonyabb működési költségekhez és a nagyobb termelékenységhez.

- Csökkentett szennyeződés:A tokmány nem porózus felülete és vegyszerállósága minimalizálja a szennyeződés kockázatát, biztosítva, hogy az ostyák a legmagasabb szintű tisztaságot tartsák fenn a gyártási folyamat során.

A porózus kerámiából, például alumínium-oxidból és szilícium-karbidból készült Semicorex vákuumtokmány kritikus komponens a félvezetőgyártásban. Fejlett anyagtulajdonságai – mint például a magas hőstabilitás, vegyszerállóság és kiváló vákuumteljesítmény – hatékony és precíz ostyakezelést biztosítanak olyan kulcsfontosságú folyamatok során, mint a tisztítás, maratás, leválasztás és tesztelés. A Vacuum Chuck azon képessége, hogy biztonságos és egyenletes fogást tartson fenn az ostyán, nélkülözhetetlenné teszi a nagy pontosságú alkalmazásokhoz, hozzájárulva a nagyobb hozamokhoz, a jobb szeletminőséghez és a félvezetőgyártásnál a leállások csökkenéséhez.

![]()

![]()

![]()