- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Elektronikus minőségű szilícium -karbid por

2025-03-18

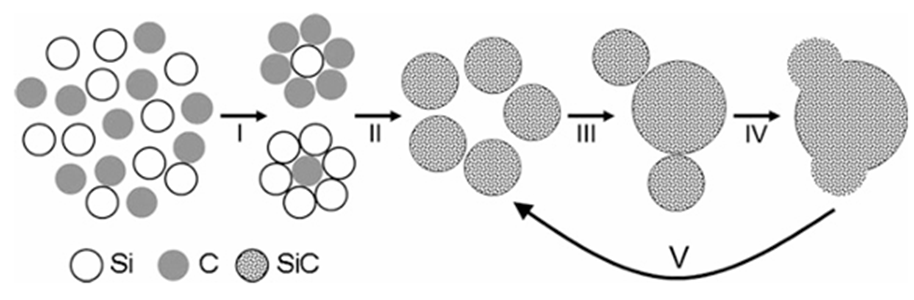

Mint a harmadik generációs félvezetők alapanyag,Szilícium -karbid (sic)egyre fontosabb szerepet játszik a csúcstechnológiájú mezőkben, például új energia járművekben, fotovoltaikus energiatárolásban és az 5G kommunikációban kiváló fizikai tulajdonságai miatt. Jelenleg az elektronikus minőségű szilícium-karbidpor szintézise elsősorban a jobb önterjedő, magas hőmérsékleti szintézis módszerre (égés-szintézis módszer) támaszkodik. Ez a módszer a szilícium -karbid hatékony szintézisét éri el az Si por és a C por égési reakcióján keresztül, egy külső hőforrással kombinálva (például indukciós tekercs -melegítéssel).

Kulcsfontosságú folyamatparaméterek, amelyek befolyásolják a minőségetSicpor

1. A C/SI arány hatása:

A SIC por szintézis hatékonysága szorosan kapcsolódik a szilikon-széntartalmú (SI/C) arányhoz. Általában az 1: 1 C/Si arány segíti a hiányos égést, biztosítva a magasabb konverziós arányt. Míg az ebből az aránytól való enyhe eltérés kezdetben növelheti az égési reakció konverziós sebességét, a C/Si arány 1,1: 1 meghaladása problémákat okozhat. A felesleges szén csapdába eshet a SIC részecskékben, megnehezítve az anyag tisztaságának eltávolítását és befolyásolását.

2. A reakcióhőmérséklet hatása:

A reakcióhőmérséklet jelentősen befolyásolja a SIC por fázisösszetételét és tisztaságát:

-≤ 1800 ° C hőmérsékleten elsősorban 3C-SIC (β-SIC) készül.

-1800 ° C körül a β-SIC fokozatosan α-SIC-ként kezd átmenni.

- ≥ 2000 ° C hőmérsékleten az anyag szinte teljesen átalakul α-SIC-re, ami javítja annak stabilitását.

3. A reakciónyomás hatása

A reakciónyomás befolyásolja a SIC por részecskeméret -eloszlását és morfológiáját. A magasabb reakciónyomás elősegíti a részecskeméret szabályozását, és javítja a por diszperzióját és egységességét.

4. A reakcióidő esélye

A reakcióidő befolyásolja a SIC por fázisszerkezetét és szemcseméretét: magas hőmérsékleti körülmények között (például 2000 ℃) a SIC fázisszerkezete fokozatosan 3C-SIC-ről 6H-SIC-re változik; Ha a reakcióidőt tovább meghosszabbítják, akkor a 15R-SIC akár előállítható; Ezenkívül a hosszú távú, magas hőmérsékletű kezelés fokozza a részecskék szublimációját és újbóli megújulását, ami miatt a kis részecskék fokozatosan aggregálódnak, hogy nagy részecskéket képezzenek.

A SIC por készítési módszerei

Aszilícium -karbid (sic) porAz égési szintézis módszer mellett három fő módszerbe lehet besorolni: szilárd fázis, folyadékfázis és gázfázis.

1. Szilárd fázisú módszer: szén -termikus redukció

- Alapanyagok: Szilícium -dioxid (SIO₂), mint szilíciumforrás és szénfekete, mint szénforrás.

- Folyamat: A két anyagot pontos arányban keverjük össze, és magas hőmérsékletre melegítik, ahol SIC por előállítására reagálnak.

-Előnyök: Ez a módszer jól bevált és alkalmas nagyszabású termelésre.

- Hátrányok: A kapott por tisztaságának szabályozása kihívást jelenthet.

2. Folyékony fázis módszer: gél-szol módszer

- Alapelv: Ez a módszer magában foglalja az alkoholsók vagy a szervetlen sók feloldását, hogy egységes megoldást hozzon létre. Hidrolízis és polimerizációs reakciók révén SOL képződik, amelyet ezután szárítunk és hőkezelnek a SIC por előállításához.

- Előnyök: Ez a folyamat ultrafiner SIC port eredményez, egyenletes részecskemérettel.

- Hátrányok: Ez bonyolultabb és magasabb termelési költségeket jelent.

3. Gázfázis módszer: Kémiai gőzlerakódás (CVD)

- Alapanyagok: gáznemű prekurzorok, például szilán (SIH₄) és szén -tetraklorid (CCL₄).

- Folyamat: A prekurzorgázok diffundálnak és kémiai reakciókon mennek keresztül egy zárt kamrában, ami SIC lerakódását és képződését eredményezi.

- Előnyök: Az ezen a módszeren keresztül előállított SIC-por nagy tisztaságú és alkalmas a csúcsminőségű félvezető alkalmazásokhoz.

- Hátrányok: A berendezés drága, és a gyártási folyamat összetett.

Ezek a módszerek különféle előnyöket és hátrányokat kínálnak, így különféle alkalmazásokhoz és termelési skálákhoz alkalmasak.

A Semicorex nagy tisztaságúSzilícium -karbidpor- Ha bármilyen kérdése van, vagy további részletekre van szüksége, kérjük, ne habozzon kapcsolatba lépni velünk.

KAPCSOLATOS telefonszám # +86-13567891907

E -mail: sales@semicorex.com