- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Plazmafolyamatok a CVD-műveletekben

2024-05-10

1. Kamratisztítás

A kémiai gőzlerakódás (CVD) során nemcsak az ostya felületén, hanem a folyamatkamrában és annak falán belüli alkatrészeken is lerakódások képződnek. Az alkatrészekre lerakódott fóliákat rendszeresen el kell távolítani a stabil folyamatfeltételek megőrzése és az ostyák szemcsés szennyeződésének megelőzése érdekében. A legtöbb CVD-kamra fluor alapú kémiai reakciógázokat használ a tisztításhoz.

A szilícium-oxidos CVD-kamrákban a plazmatisztítás általában fluor-szénhidrogén gázokat, például CF4-et, C2F6-ot és C3F8-at tartalmaz, amelyek a plazmában lebomlanak, és fluor gyököket szabadítanak fel. A kémiai reakciókat a következőképpen ábrázoljuk:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

A fluoratomok, amelyek a legreaktívabb gyökök közé tartoznak, gyorsan reagálnak a szilícium-oxiddal, és gáznemű SiF4-et képeznek, amely könnyen kiüríthető a kamrából:

·F + SiO2 -> SiF4 + O2 + egyéb illékony melléktermékek

A wolfram CVD-kamrák általában SF6-ot és NF3-at használnak fluorforrásként. A fluor gyökök a wolframmal reagálva illékony volfrám-hexafluoridot (WF6) termelnek, amely vákuumszivattyúkon keresztül evakuálható a kamrából. A plazmakamra tisztítása automatikusan leállítható a plazmában lévő fluor emissziós jellemzőinek figyelésével, elkerülve a kamra túlzott tisztítását. Ezeket a szempontokat részletesebben tárgyaljuk.

2. Hézagkitöltés

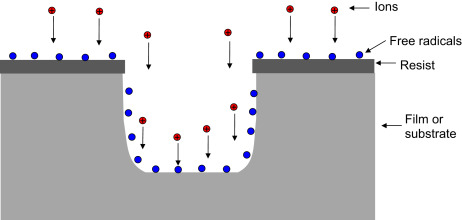

Amikor a fémvonalak közötti rés 0,25 µm-re szűkül 4:1 oldalarány mellett, a legtöbb CVD-leválasztási technika nehezen tudja kitölteni a hézagokat üregek nélkül. A High-Density Plasma CVD (HDP-CVD) képes kitölteni az ilyen szűk hézagokat anélkül, hogy üregeket hozna létre (lásd az alábbi ábrát). A HDP-CVD folyamatot a későbbiekben ismertetjük.

3. Plazmamarás

A nedves maratáshoz képest a plazmamarás olyan előnyöket kínál, mint az anizotróp maratási profilok, az automatikus végpont-felismerés és az alacsonyabb vegyszerfelhasználás, valamint ésszerű magas maratási sebesség, jó szelektivitás és egyenletesség.

4. Az Etch profilok vezérlése

Mielőtt a plazmamarás széles körben elterjedt volna a félvezetőgyártásban, a legtöbb ostyadarab nedves kémiai maratást használt a mintaátvitelhez. A nedves marás azonban izotróp folyamat (a marás minden irányban azonos sebességgel történik). Ha a tereptárgyak mérete 3 µm alá zsugorodik, az izotróp maratás alávágást eredményez, ami korlátozza a nedves maratás alkalmazását.

A plazmafolyamatok során az ionok folyamatosan bombázzák az ostya felületét. Akár rácssérülési mechanizmusokon, akár oldalfali passzivációs mechanizmusokon keresztül, a plazmamaratással anizotróp maratási profilokat lehet elérni. A maratási folyamat során a nyomás csökkentésével növelhető az ionok átlagos szabad útja, ezáltal csökkenthető az ionütközések a jobb profilszabályozás érdekében.

5. Maratási sebesség és szelektivitás

A plazmában történő ionbombázás segít megszakítani a felszíni atomok kémiai kötéseit, és kitéve a plazma által generált gyökök hatásának. A fizikai és kémiai kezelés ezen kombinációja jelentősen megnöveli a maratás kémiai reakciósebességét. A maratási sebességet és a szelektivitást a folyamat követelményei határozzák meg. Mivel mind az ionbombázás, mind a gyökök döntő szerepet játszanak a maratásban, és az RF teljesítmény képes szabályozni az ionbombázást és a gyököket, az RF teljesítmény a maratási sebesség szabályozásának kulcsparaméterévé válik. A rádiófrekvenciás teljesítmény növelése jelentősen növelheti a maratási sebességet, amiről a továbbiakban részletesen lesz szó, ami szintén befolyásolja a szelektivitást.

6. Végpont észlelése

Plazma nélkül a maratási végpontot idővel vagy szemrevételezéssel kell meghatározni. A plazmafolyamatok során, amikor a maratás a felületi anyagon keresztül halad az alatta lévő (végpont) anyag maratásához, a plazma kémiai összetétele megváltozik a maratási melléktermékek változása miatt, ami az emissziós szín változásán keresztül nyilvánul meg. Az emissziós szín változásának optikai érzékelőkkel történő figyelésével a maratási végpont automatikusan feldolgozható. Az IC-gyártásban ez nagyon értékes eszköz.**