- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

A TaC bevonatú grafitkomponensek alkalmazási és fejlesztési kihívásai

2024-05-23

A szilícium-karbid (SiC) szelet növekedésével összefüggésben a hagyományos grafitanyagok és a termikus térben használt szén-szén kompozitok jelentős kihívásokkal szembesülnek a 2300 °C-os komplex atmoszféra (Si, SiC₂, Si2C) ellenálló képessége terén. Ezeknek az anyagoknak nemcsak rövid élettartamuk van, és egy-tíz kemenceciklus után különböző alkatrészeket kell cserélni, hanem magas hőmérsékleten szublimálódnak és elpárolognak. Ez szénzárványok és más kristályhibák kialakulásához vezethet. A félvezető kristályok magas minőségének és stabil növekedésének biztosításához, az ipari termelési költségek figyelembe vétele mellett, elengedhetetlen az ultramagas hőmérsékletű és korrózióálló kerámia bevonatok elkészítése a grafit alkatrészeken. Ezek a bevonatok meghosszabbítják a grafit alkatrészek élettartamát, gátolják a szennyeződések migrációját és fokozzák a kristálytisztaságot. A SiC epitaxiális növekedés során a SiC-bevonatú grafitbázisokat jellemzően egykristály szubsztrátumok alátámasztására és melegítésére használják. Ezeknek az alapoknak az élettartama azonban még javításra szorul, és időszakos tisztítást igényelnek, hogy eltávolítsák a SiC-lerakódásokat a felületekről. Ehhez képest a tantálKeményfém (TaC) bevonatokkiváló ellenállást biztosítanak a korrozív atmoszférával és a magas hőmérséklettel szemben, így kulcsfontosságú technológiát jelentenek az optimális SiC kristálynövekedés eléréséhez.

Olvadáspontja 3880 °C,TaCnagy mechanikai szilárdságot, keménységet és hősokkállóságot mutat. Kiváló kémiai közömbösséget és termikus stabilitást tart fenn magas hőmérsékleti körülmények között, beleértve ammóniát, hidrogént és szilíciumtartalmú gőzöket. -val bevont grafit (szén-szén kompozit) anyagokTaCnagyon ígéretesek a hagyományos, nagy tisztaságú grafit, pBN-bevonatú és SiC-bevonatú alkatrészek helyettesítésére. Ezenkívül a repülőgépiparbanTaCjelentős felhasználási lehetőségekkel rendelkezik magas hőmérsékletű oxidációnak és ablációnak ellenálló bevonatként, amely széles körű alkalmazási lehetőségeket kínál. Azonban elérve egy sűrű, egységes és nem hámlóTaC bevonatA grafit felületeken való megjelenés és ipari méretű gyártásának elősegítése számos kihívást jelent. A bevonat védőmechanizmusainak megértése, az innovatív gyártási folyamatok és a legmagasabb szintű nemzetközi szabványokkal való versengés kulcsfontosságú a harmadik generációs félvezetők növekedéséhez és epitaxiális fejlődéséhez.

Összefoglalva, a TaC bevonatú grafit alkatrészek fejlesztése és alkalmazása kritikus fontosságú a SiC lapka növesztési technológiájának fejlesztése szempontjából. A kihívások kezeléseTaC bevonatAz előkészítés és az iparosítás kulcsfontosságú lesz a kiváló minőségű félvezető kristályok növekedésének biztosításához és a felhasználás kiterjesztéséhezTaC bevonatokkülönféle magas hőmérsékletű alkalmazásokban.

1. TaC bevonatú grafit komponensek alkalmazása

(1) A tégely, a magkristály-tartó és az áramlási csőPVT SiC és AlN egykristályok növekedése

A SiC előállítás fizikai gőztranszport (PVT) módszere során az oltókristály egy viszonylag alacsony hőmérsékletű zónába kerül, míg a SiC alapanyag egy magas hőmérsékletű (2400°C feletti) zónába kerül. A nyersanyag lebomlása során gáznemű anyagok (SiXCy) keletkeznek, amelyek a magas hőmérsékletű zónából az alacsony hőmérsékletű zónába kerülnek, ahol a magkristály található. Ez a folyamat, amely magában foglalja a magképződést és az egykristályok képzéséhez szükséges növekedést, olyan hőtér anyagokat igényel, mint a tégelyek, áramlási gyűrűk és magkristálytartók, amelyek ellenállnak a magas hőmérsékletnek, és nem szennyezik a SiC nyersanyagot és kristályokat. Hasonló követelmények vonatkoznak az AlN egykristály növesztésére, ahol a fűtőelemeknek ellenállniuk kell az Al-gőznek és az N2-korróziónak, és magas eutektikus hőmérséklettel kell rendelkezniük, hogy lerövidítsék a kristály-előkészítési ciklust.

Tanulmányok kimutatták, hogy a használataTaC bevonatú grafit anyagokA szilícium-karbid és AlN előállítási hőmezőjében tisztább kristályok keletkeznek, kevesebb szén-, oxigén- és nitrogénszennyezéssel. Az élhibák minimálisra csökkennek, és a különböző régiók ellenállása jelentősen csökken, valamint a mikropórusok és a maratási gödör sűrűsége jelentősen javítja a kristály minőségét. Továbbá aTaCA tégely elhanyagolható súlycsökkenést és sérülésmentességet mutat, ami lehetővé teszi az újrafelhasználást (akár 200 órás élettartammal), növelve az egykristály-előkészítés fenntarthatóságát és hatékonyságát.

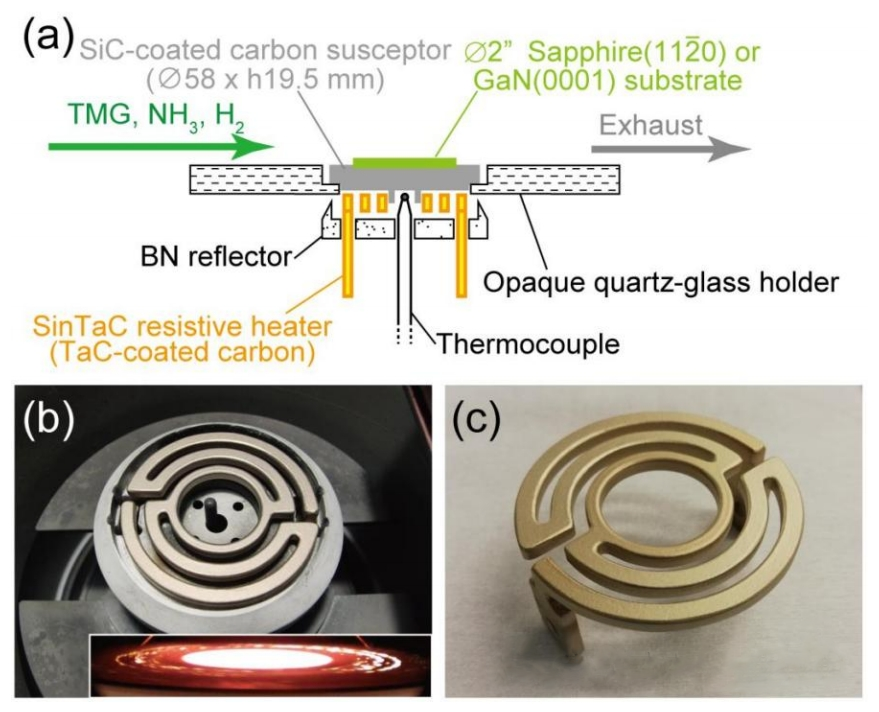

(2) A fűtőelem a MOCVD GaN epitaxiális rétegnövekedésben

A MOCVD GaN növekedése magában foglalja a kémiai gőzleválasztási technológiát vékony filmek epitaxiális növesztésére. A kamra hőmérsékletének pontossága és egyenletessége a fűtőelemet kulcsfontosságú elemmé teszi. Folyamatosan és egyenletesen kell melegítenie az aljzatot hosszú ideig, és meg kell őriznie a stabilitását magas hőmérsékleten, korrozív gázok alatt.

A MOCVD GaN rendszerfűtő teljesítményének és újrahasznosíthatóságának javítása érdekében,TaC bevonatú grafita fűtőberendezéseket sikeresen bevezették. A hagyományos pBN-bevonatú fűtőtestekhez képest a TaC fűtőberendezések összehasonlítható teljesítményt mutatnak a kristályszerkezet, a vastagság egyenletessége, a belső hibák, a szennyeződés adalékolása és a szennyeződés szintje tekintetében. Az alacsony ellenállás és felületi emissziós tényező aTaC bevonatnöveli a fűtőberendezés hatékonyságát és egyenletességét, csökkenti az energiafogyasztást és a hőleadást. A bevonat állítható porozitása tovább javítja a fűtőelem sugárzási jellemzőit és meghosszabbítja élettartamát, ígyTaC bevonatú grafitfűtőberendezések kiváló választás MOCVD GaN növesztőrendszerekhez.

2. ábra (a) A MOCVD készülék sematikus diagramja GaN epitaxiális növekedéshez

(b) Formált TaC bevonatú grafitfűtőberendezés a MOCVD-beállításban, az alap és a támasztékok kivételével (a betét mutatja az alapot és a támasztékokat fűtés közben)

c)TaC bevonatú grafit melegítő 17 ciklus GaN epitaxiális növekedés után

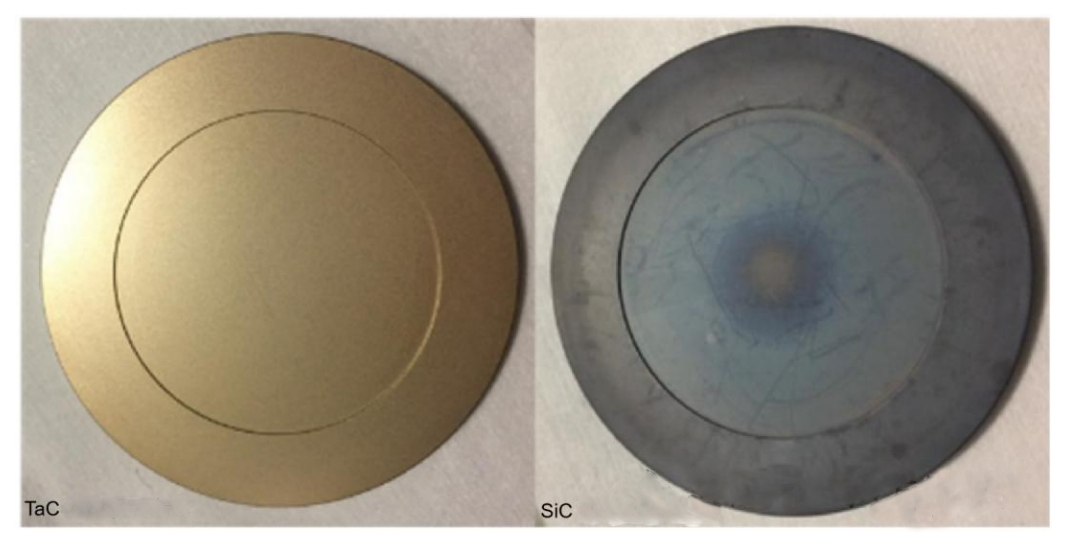

(3)Epitaxiális bevonattartó tálcák (ostyahordozók)

Az ostyahordozók kritikus szerkezeti komponensek a harmadik generációs félvezető lapkák, például a SiC, AlN és GaN elkészítésében és epitaxiális növekedésében. A legtöbb ostyahordozó grafitból készül, és SiC-vel van bevonva, hogy ellenálljon a technológiai gázok korróziójának, és 1100 és 1600 °C közötti hőmérséklet-tartományban működnek. A védőbevonat korróziógátló képessége kulcsfontosságú a hordozó élettartama szempontjából.

A kutatások azt mutatják, hogy a TaC korróziós sebessége jelentősen lassabb, mint a SiC magas hőmérsékletű ammónia és hidrogén környezetben, ígyTaC bevonattalA tálcák jobban kompatibilisek a kék GaN MOCVD folyamatokkal és megakadályozzák a szennyeződések bejutását. A LED teljesítménye megnövekedett használatávalTaC hordozókösszehasonlítható a hagyományos SiC hordozókkal, aTaC bevonattaltálcák, amelyek kiváló élettartamot mutatnak.

3. ábra: A MOCVD berendezésben (Veeco P75) használt ostyatálcák a GaN epitaxiális növekedéshez. A bal oldali tálca TaC, míg a jobb oldali SiC bevonatú

2. Kihívások a TaC bevonatú grafit alkatrészek terén

Tapadás:A hőtágulási együttható különbsége közöttTaCés a széntartalmú anyagok alacsony bevonat tapadási szilárdságot eredményeznek, ami hajlamossá teszi a repedésekre, a porozitásra és a termikus igénybevételre, ami korrozív atmoszférában és ismétlődő hőmérsékleti ciklusokban a bevonat szétporlásához vezethet.

Tisztaság: TaC bevonatokrendkívül magas tisztaságúnak kell lennie, hogy elkerülje a szennyeződések magas hőmérsékleten való bejutását. Szabványokat kell megállapítani a bevonatban lévő szabad szén és belső szennyeződések értékelésére.

Stabilitás:A 2300°C feletti magas hőmérséklettel és kémiai atmoszférával szembeni ellenállás kritikus. Az olyan hibák, mint a tűlyukak, repedések és egykristály szemcsehatárok, hajlamosak a korrozív gázok beszivárgására, ami a bevonat meghibásodásához vezet.

Oxidációs ellenállás:TaC500°C feletti hőmérsékleten oxidálódni kezd, és Ta2O5 képződik. Az oxidációs sebesség a hőmérséklettel és az oxigénkoncentrációval növekszik, a szemcsehatároktól és a kis szemcséktől kezdve, ami a bevonat jelentős lebomlásához és esetleges kipattanásához vezet.

Egyenletesség és érdesség: A bevonat inkonzisztens eloszlása helyi hőfeszültséget okozhat, növelve a repedések és a repedések kockázatát. A felületi érdesség befolyásolja a külső környezettel való kölcsönhatásokat, a nagyobb érdesség pedig fokozott súrlódáshoz és egyenetlen hőterekhez vezet.

Szemcseméret:Az egyenletes szemcseméret növeli a bevonat stabilitását, míg a kisebb szemcsék hajlamosak az oxidációra és a korrózióra, ami megnövekedett porozitást és csökkentett védelmet eredményez. A nagyobb szemcsék termikus stressz okozta kipattogtatást okozhatnak.

3. Következtetés és kilátások

A TaC bevonatú grafit alkatrészek jelentős piaci igényekkel és széles körű alkalmazási lehetőségekkel rendelkeznek. A mainstream termelésTaC bevonatokjelenleg CVD TaC alkatrészekre támaszkodik, de a CVD berendezések magas költsége és korlátozott leválasztási hatékonysága még nem váltotta fel a hagyományos SiC bevonatú grafit anyagokat. A szinterezési módszerek hatékonyan csökkenthetik a nyersanyagköltségeket és alkalmazkodhatnak a bonyolult grafitformákhoz, kielégítve a különféle alkalmazási igényeket. Az olyan cégek, mint az AFTech, a CGT Carbon GmbH és a Toyo Tanso, beérettekTaC bevonatfolyamatokat, és uralják a piacot.

Kínában a fejlesztés aTaC bevonatú grafit alkatrészekmég mindig kísérleti és korai iparosítási szakaszban van. Az ipar előmozdítása, a jelenlegi előkészítési módszerek optimalizálása, új, kiváló minőségű TaC bevonási eljárások feltárása és megértéseTaC bevonatvédelmi mechanizmusok és hibamódok elengedhetetlenek. BővülTaC bevonat alkalmazásokfolyamatos innovációt igényel a kutatóintézetektől és cégektől. A harmadik generációs félvezetők hazai piacának növekedésével a nagy teljesítményű bevonatok iránti kereslet növekedni fog, így a hazai alternatívák a jövő iparági trendjévé válnak.**