- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

A TaC bevonatok kutatási előrehaladása szén-alapú anyagok felületén

2024-08-22

Kutatási háttér

A szénalapú anyagok, mint például a grafit, szénszálak és szén/szén (C/C) kompozitok nagy fajlagos szilárdságukról, nagy fajlagos modulusukról és kiváló termikus tulajdonságaikról ismertek, így a magas hőmérsékletű alkalmazások széles skálájára alkalmasak. . Ezeket az anyagokat széles körben használják a repülőgépiparban, a vegyiparban és az energiatárolásban. Az oxidációra és a korrózióra való érzékenységük magas hőmérsékletű környezetben, valamint a rossz karcállóság korlátozza további alkalmazásukat.

A technológiai fejlődésnek köszönhetően a meglévő szénalapú anyagok egyre inkább képtelenek megfelelni az extrém környezetek szigorú követelményeinek, különös tekintettel az oxidációval és a korrózióval szembeni ellenállásra. Ezért ezeknek az anyagoknak a teljesítményének javítása kulcsfontosságú kutatási irány lett.

A tantál-karbid (TaC) rendkívül magas olvadáspontú (3880°C), kiváló magas hőmérsékletű mechanikai stabilitású és korrózióálló anyag. Jó kémiai kompatibilitást mutat a szénalapú anyagokkal is.TaC bevonatokjelentősen javíthatja a szénalapú anyagok oxidációállóságát és mechanikai tulajdonságait, kiszélesítve alkalmazhatóságukat extrém környezetben.

A TaC bevonatok kutatási előrehaladása szén-alapú anyagok felületén

1. Grafit szubsztrátumok

A grafit előnyei:

A grafitot széles körben használják a magas hőmérsékletű kohászatban, az energiaelemekben és a félvezetőgyártásban, köszönhetően a magas hőmérséklet-tűrésnek (olvadáspont 3850 °C körül), a magas hővezető képességnek és a kiváló hősokkállóságnak köszönhetően. A grafit azonban magas hőmérsékleten hajlamos az olvadt fémek oxidációjára és korróziójára.

SzerepeTaC bevonatok:

A TaC bevonatok jelentősen javíthatják a grafit oxidációval szembeni ellenállását, korrózióállóságát és mechanikai tulajdonságait, ezáltal növelve a grafit szélsőséges környezetben való alkalmazási lehetőségeit.

Bevonási módszerek és hatások:

(1) Plazmapermetezés:

Kutatás: Trignan et al. plazma permetezést használtak 150 µm vastagságú réteg felviteléreTaC bevonata grafit felületén, jelentősen növelve annak magas hőmérsékleti tűrőképességét. Bár a bevonat a permetezés után TaC0,85-öt és Ta2C-t tartalmazott, 2000°C-on végzett magas hőmérsékletű kezelés után repedés nélkül sértetlen maradt.

(2) Kémiai gőzleválasztás (CVD):

Kutatás: Lv et al. TaCl5-Ar-C3H6 rendszert alkalmazva C-TaC többfázisú bevonatot készítettek grafit felületekre CVD módszerrel. Vizsgálatuk feltárta, hogy a bevonat széntartalmának növekedésével a súrlódási együttható csökkent, ami kiváló kopásállóságot jelez.

(3) Szuszpenziós szinterezési módszer:

Kutatás: Shen et al. TaCl5 és acetil-aceton felhasználásával szuszpenziót készítettek, amelyet grafit felületekre vittek fel, majd magas hőmérsékleten szintereztek. A kapottTaC bevonatA részecskék körülbelül 1 µm méretűek voltak, és 2000 °C-on végzett kezelés után jó kémiai stabilitást és magas hőmérsékleti stabilitást mutattak.

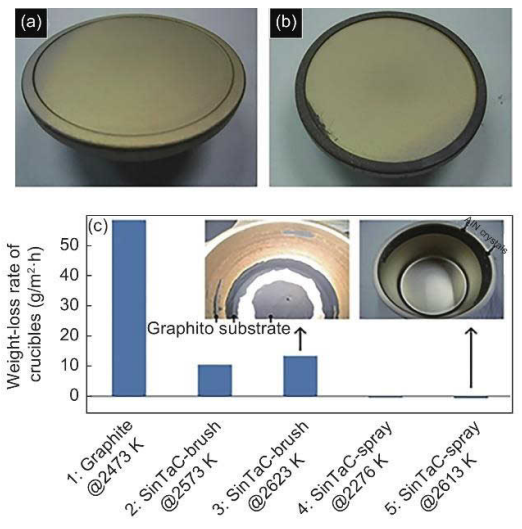

1. ábra

Az 1a. ábra a CVD módszerrel előállított TaC tégelyt mutatja be, míg az 1b. és 1c. ábra a tégely állapotát mutatja MOCVD-GaN epitaxiális növekedési, illetve AlN szublimációs növekedési körülmények között. Ezek a képek azt mutatják, hogy aTaC bevonatnemcsak kiváló ablációs ellenállást mutat szélsőséges hőmérsékleten, hanem magas szerkezeti stabilitást is fenntart magas hőmérsékleti körülmények között.

2. Szénszálas szubsztrátum

A szénszál jellemzői:

A szénszálat nagy fajlagos szilárdsága és nagy fajlagos modulusa, valamint kiváló elektromos vezetőképesség, hővezető képesség, sav- és lúgkorrózióállóság, valamint magas hőmérsékleti stabilitás jellemzi. A szénszál azonban hajlamos elveszíteni ezeket a kiváló tulajdonságokat magas hőmérsékletű oxidatív környezetben.

SzerepeTaC bevonat:

Befizetés aTaC bevonatA szénszál felületén jelentősen megnöveli annak oxidáció- és sugárzásállóságát, ezáltal javítja alkalmazhatóságát extrém magas hőmérsékletű környezetben.

Bevonási módszerek és hatások:

(1) Vegyi gőzök beszivárgása (CVI):

Kutatás: Chen et al. letétbe helyezve aTaC bevonatszénszálon a CVI módszerrel. A tanulmány megállapította, hogy 950-1000 °C közötti lerakódási hőmérsékleten a TaC bevonat sűrű szerkezetet és kiváló oxidációs ellenállást mutatott magas hőmérsékleten.

(2) In situ reakciómódszer:

Kutatás: Liu et al. TaC/PyC szöveteket készítettünk pamutszálakon in situ reakciómódszerrel. Ezek a szövetek rendkívül magas elektromágneses árnyékolási hatékonyságot mutattak (75,0 dB), ami jelentősen jobb, mint a hagyományos PyC szövetek (24,4 dB).

(3) Olvadt só módszer:

Kutatás: Dong et al. előkészített aTaC bevonatszénszál felületén olvadt só módszerrel. Az eredmények azt mutatták, hogy ez a bevonat jelentősen megnövelte a szénszál oxidációval szembeni ellenállását.

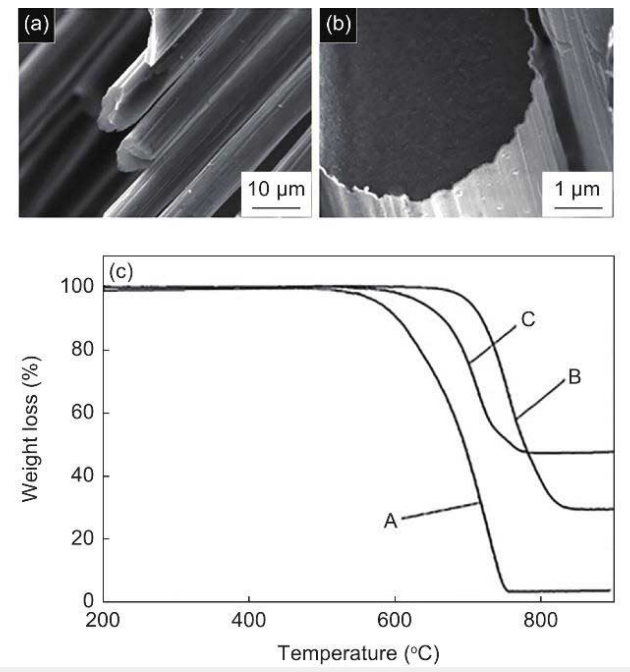

2. ábra

2. ábra: A 2. ábra különböző körülmények között előállított eredeti szénszálak és TaC-bevonatú szénszálak SEM-képeit mutatja, valamint termogravimetriás elemzési (TGA) görbéket különböző bevonási körülmények között.

2a ábra: Az eredeti szénszálak morfológiáját mutatja be.

2b. ábra: Az 1000 °C-on előkészített TaC-bevonatú szénszálak felületi morfológiáját mutatja be, ahol a bevonat sűrű és egyenletes eloszlású.

2c. ábra: A TGA görbék azt mutatják, hogy aTaC bevonatjelentősen növeli a szénszálak oxidációval szembeni ellenállását, az 1100°C-on elkészített bevonat kiváló oxidációs ellenállást mutat.

3. C/C kompozit mátrix

A C/C kompozitok jellemzői:

A C/C kompozitok szénszál-erősítésű szénmátrix kompozitok, amelyek nagy fajlagos modulusukról és nagy fajlagos szilárdságukról, jó hősokk-stabilitásukról és kiváló magas hőmérsékletű korrózióállóságukról ismertek. Elsősorban a repülőgépiparban, az autóiparban és az ipari termelésben használják őket. A C/C kompozitok azonban hajlamosak az oxidációra magas hőmérsékletű környezetben, és gyenge plaszticitásuk, ami korlátozza alkalmazásukat magasabb hőmérsékleten.

SzerepeTaC bevonat:

Felkészülés aTaC bevonatA C/C kompozitok felületén jelentősen javíthatják ablációs ellenállásukat, hősokk-stabilitásukat és mechanikai tulajdonságaikat, ezáltal kibővítik extrém körülmények közötti alkalmazási lehetőségeiket.

Bevonási módszerek és hatások:

(1) Plazmapermetezési módszer:

Kutatás: Feng et al. HfC-TaC kompozit bevonatokat készített C/C kompozitokra szuperszonikus atmoszférikus plazmaszóró (SAPS) módszerrel. Ezek a bevonatok kiváló ablációs ellenállást mutattak 2,38 MW/m² lánghőáram-sűrűség mellett, mindössze 0,35 mg/s tömegablációs sebességgel és 1,05 µm/s lineáris ablációs sebességgel, ami kiemelkedő stabilitást jelez magas hőmérsékleten.

(2) Szol-gél módszer:

Kutatás: He et al. előkészítettTaC bevonatokC/C kompozitokon szol-gél módszerrel, és különböző hőmérsékleteken szintereztem. A vizsgálat kimutatta, hogy 1600 °C-on történő szinterezés után a bevonat a legjobb ablációs ellenállást mutatta, folyamatos és sűrű réteges szerkezettel.

(3) Kémiai gőzleválasztás (CVD):

Kutatás: Ren et al. Hf(Ta)C bevonatokat raktak le C/C kompozitokra a HfCl4-TaCl5-CH4-H2-Ar rendszerrel CVD módszerrel. A kísérletek azt mutatták, hogy a bevonat erősen tapadt az aljzathoz, és 120 másodperces láng abláció után a tömeges ablációs sebesség csak 0,97 mg/s volt, 1,32 µm/s lineáris ablációs sebesség mellett, ami kiváló ablációs ellenállást mutat.

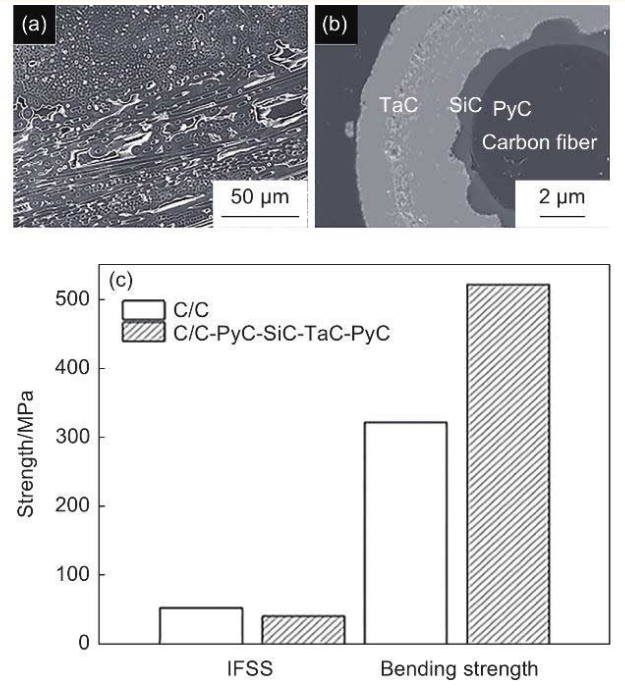

3. ábra

A 3. ábra a többrétegű PyC/SiC/TaC/PyC bevonattal ellátott C/C kompozitok törési morfológiáját mutatja be.

3a ábra: A bevonat teljes törési morfológiáját mutatja, ahol a bevonatok rétegközi szerkezete figyelhető meg.

3b. ábra: A bevonat felnagyított képe, amely a rétegek közötti határfelületi viszonyokat mutatja.

3c. ábra: Két különböző anyag határfelületi nyírószilárdságát és hajlítószilárdságát hasonlítja össze, jelezve, hogy a többrétegű bevonatszerkezet jelentősen javítja a C/C kompozitok mechanikai tulajdonságait.

4. TaC bevonatok szén-alapú anyagokon, CVD által elkészítve

A CVD-módszer nagy tisztaságú, sűrű és egyenletes anyagot eredményezTaC bevonatokviszonylag alacsony hőmérsékleten, elkerülve a más magas hőmérsékletű előállítási módszereknél gyakran előforduló hibákat és repedéseket.

A CVD paraméterek hatása:

(1) Gázáramlási sebesség:

A gáz áramlási sebességének a CVD folyamat során történő beállításával hatékonyan szabályozható a bevonat felületi morfológiája és kémiai összetétele. Például Zhang et al. tanulmányozta az Ar gáz áramlási sebességének hatásátTaC bevonatnövekedést, és megállapították, hogy az Ar áramlási sebességének növelése lelassítja a szemek növekedését, ami kisebb és egyenletesebb szemcséket eredményez.

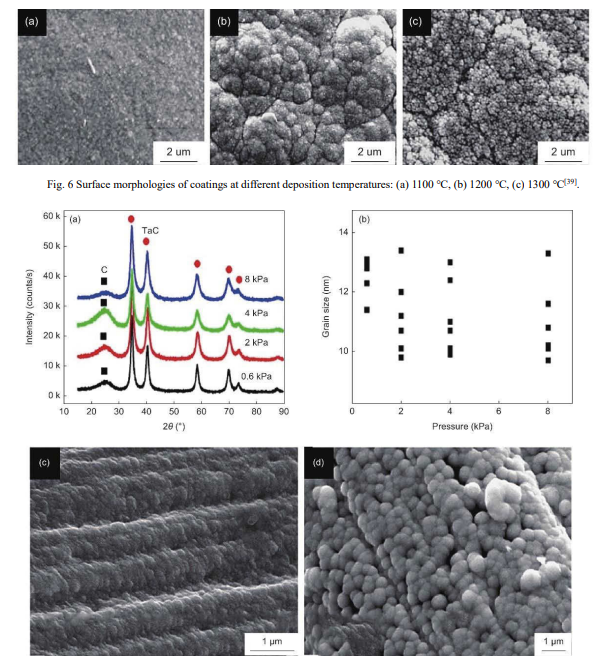

(2) Lerakódási hőmérséklet:

A lerakódási hőmérséklet jelentősen befolyásolja a bevonat felületi morfológiáját és kémiai összetételét. Általában a magasabb lerakódási hőmérséklet felgyorsítja a lerakódási sebességet, de növelheti a belső feszültséget is, ami repedések kialakulásához vezethet. Chen et al. azt találtaTaC bevonatokA 800°C-on készített bevonatok kis mennyiségű szabad szenet tartalmaztak, míg 1000°C-on a bevonatok főként TaC kristályokból álltak.

(3) Lerakódási nyomás:

A lerakódási nyomás elsősorban a bevonat szemcseméretét és lerakódási sebességét befolyásolja. A vizsgálatok azt mutatják, hogy a lerakódási nyomás növekedésével a lerakódási sebesség jelentősen javul, és a szemcseméret nő, bár a bevonat kristályszerkezete nagyjából változatlan marad.

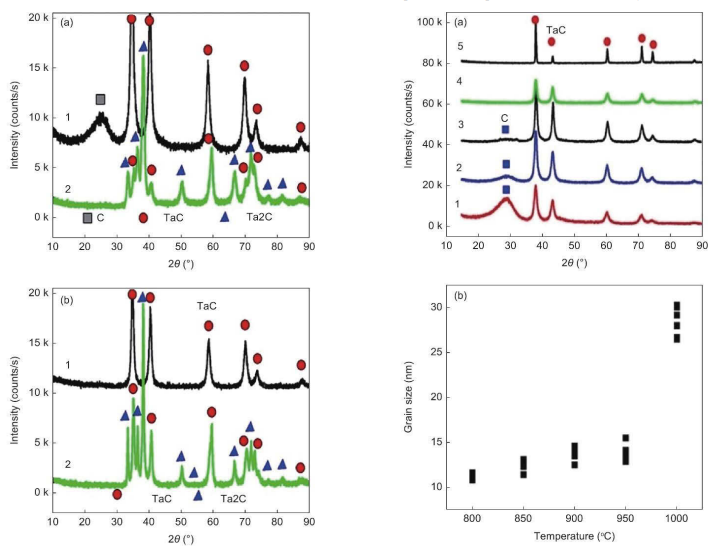

4. ábra

5. ábra

A 4. és 5. ábra szemlélteti a H2 áramlási sebességének és a lerakódási hőmérsékletnek a bevonatok összetételére és szemcseméretére gyakorolt hatását.

4. ábra: A különböző H2 áramlási sebességek hatását mutatja be az összetételreTaC bevonatok850 °C és 950 °C hőmérsékleten. Ha a H2 áramlási sebessége 100 ml/perc, a bevonat főként TaC-ból és kis mennyiségű Ta2C-ből áll. Magasabb hőmérsékleten a H2 hozzáadása kisebb és egyenletesebb részecskéket eredményez.

5. ábra: A felület morfológiájában és szemcseméretében bekövetkezett változásokat mutatja beTaC bevonatokkülönböző lerakódási hőmérsékleteken. A hőmérséklet emelkedésével a szemcseméret fokozatosan növekszik, és gömb alakúról poliéderes szemcsékre megy át.

Fejlesztési trendek

Jelenlegi kihívások:

BárTaC bevonatokjelentősen javítja a szénalapú anyagok teljesítményét, a TaC és a szénhordozó közötti hőtágulási együtthatók közötti nagy különbség magas hőmérsékleten repedésekhez és repedésekhez vezethet. Ezen kívül egyetlenTaC bevonatbizonyos szélsőséges körülmények között még mindig nem felel meg az alkalmazási követelményeknek.

Megoldások:

(1) Kompozit bevonatrendszerek:

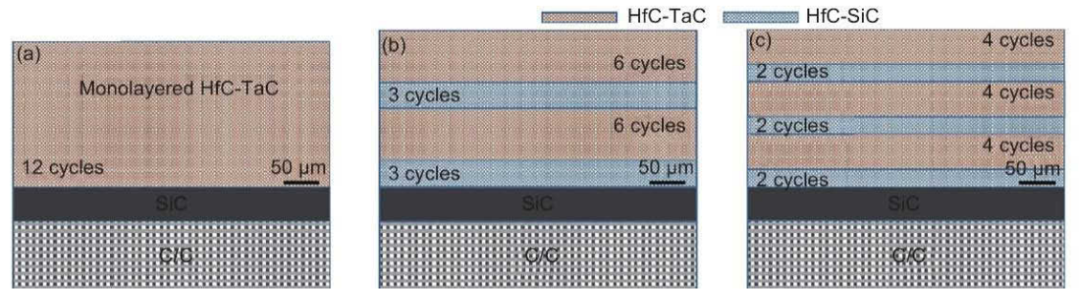

Az egyetlen bevonat repedéseinek lezárására többrétegű kompozit bevonatrendszerek használhatók. Például Feng és mtsai. C/C kompozitokra váltakozó HfC-TaC/HfC-SiC bevonatokat készítettünk SAPS módszerrel, amelyek kiváló ablációs ellenállást mutattak magas hőmérsékleten.

(2) Szilárd oldatot erősítő bevonatrendszerek:

A HfC, a ZrC és a TaC azonos felületközpontú köbös kristályszerkezettel rendelkeznek, és szilárd oldatokat képezhetnek egymással az ablációs ellenállás fokozása érdekében. Például Wang és mtsai. Hf(Ta)C bevonatokat készítettek CVD módszerrel, amelyek kiváló ablációs ellenállást mutattak magas hőmérsékleti körülmények között.

(3) Gradiens bevonórendszerek:

A gradiens bevonatok javítják az általános teljesítményt azáltal, hogy folyamatos gradiens eloszlást biztosítanak a bevonat összetételében, ami csökkenti a belső feszültséget és a hőtágulási együtthatók eltéréseit. Li és mtsai. előállított TaC/SiC gradiens bevonatokat, amelyek kiváló hősokkállóságot mutattak a 2300 °C-on végzett lángeltávolítási tesztek során, repedés vagy repedés nélkül.

6. ábra

A 6. ábra a különböző szerkezetű kompozit bevonatok ablációs ellenállását szemlélteti. A 6b. ábra azt mutatja, hogy a váltakozó bevonatszerkezetek csökkentik a repedéseket magas hőmérsékleten, és optimális ablációs ellenállást mutatnak. Ezzel szemben a 6c. ábra azt mutatja, hogy a többrétegű bevonatok magas hőmérsékleten hajlamosak a repedésre a több interfész jelenléte miatt.

Következtetés és kilátások

Ez a cikk szisztematikusan összefoglalja a kutatás előrehaladásátTaC bevonatoka grafitról, szénszálról és C/C kompozitokról tárgyalja a CVD paraméterek hatását aTaC bevonatteljesítményt, és elemzi az aktuális problémákat.

A szénalapú anyagok extrém körülmények közötti alkalmazási követelményeinek teljesítése érdekében a TaC bevonatok ablációs ellenállásának, oxidációval szembeni ellenállásának és magas hőmérsékletű mechanikai stabilitásának további javítására van szükség. Ezen túlmenően a jövőbeli kutatásoknak ki kell mélyedniük a CVD TaC bevonatok előkészítésének kulcsfontosságú kérdéseibe, elősegítve ezzel a technológia kereskedelmi alkalmazásának előrehaladását.TaC bevonatok.**

Mi a Semicorexnél a SiC/TaC bevonatú grafit termékekés CVD SiC technológia a félvezetőgyártásban, ha kérdése van, vagy további részletekre van szüksége, forduljon hozzánk bizalommal.

Elérhetőség: +86-13567891907

E-mail: sales@semicorex.com